نشریه ۲۲۸ آیین نامه جوشکاری ساختمانی ایران

متن و محتوای کامل نشریه ۲۲۸ آیین نامه جوشکاری ساختمانی ایران، شامل استانداردها، الزامات فنی و دستورالعمل های لازم برای اجرای صحیح و ایمن جوشکاری در سازه ها، نسخه سال 1404

بخش اول: مقررات

تعارض مقررات و ضوابط -1

در صورت تعارض بین اسناد مختلف پروژه، ترتیب اولویت آنها به شرح زیر است:

- قوانین مصوب مجلس

- مصوبات هیئت دولت

- استانداردهای اجباری

- این آیین نامه

- مبحث دهم مقررات ملی ساختمان

- سایر ضوابط ابلاغ شده توسط سازمان برنامه و بودجه کشور

- سایر ضوابط و مقررات ملی

- اسناد قرارداد و مشخصات فنی خصوصی ضمیمه پیمان

- استانداردها و مراجع معتبر بین المللی

اگر پیمانکار هر گونه تناقضی را کشف کند و با توجه به اولویت فوق قابل حل نباشد، باید جزئیات این تناقض یا تضاد را به طور کتبی به سازمان برنامه و بودجه اطلاع و برای اصلاح پیشنهاد دهد تا پس از ابلاغ سازمان مورد استفاده قرار گیرد.

مقررات ایمنی -2

سازمان مقررات ایمنی به کارگرفته شده، باید منطبق بر مقررات ایمنی وزارت کار و امور اجتماعی، و مفاد ضابطه شماره 55 با عنوان «مشخصات فنی عمومی کارهای ساختمانی» باشد.

برای موارد خاص سلامت و ایمنی در جوشکاری می توان به استانداردهای تخصصی1 مراجعه شود.

تایید -3

تمام مراجع و مستندات که نیازمند تایید باشند باید به تایید مشاور برسد.

الزامات استانداردهای ملی سری ایران ایزو 3834 -4

کمیسیون امور زیربنایی، صنعت و محیط زیست با توجه به مصوبه شورای عالی استاندارد در جلسه مورخ 1390/11/23 که بنا به پیشنهاد شماره 43297/60 وزارت صنعت، معدن و تجارت و به استناد بند 5 ماده 20 قانون اصلاح قوانین و مقررات موسسه استاندارد و تحقیقات صنعتی ایران- مصوب 1371 استانداردهای سری ایران ایزو 3834 را به عنوان استاندارد اجباری اعلام نمود، ضروری و الزامی است همه سازندگان سازه های فولادی نسبت به استقرار و اخذ پروانه کاربرد علامت استاندارد اجباری از سازمان ملی استاندارد ایران اقدام نمایند. گواهینامه های صادر شده توسط نهادهای گواهی کننده و یا بازرسی کننده نباید به عنوان سند اثبات استقرار استانداردهای سری ایران ایزو 3834 و جایگزین پروانه کاربرد علامت استاندارد اجباری تصدیق شود.

ارجاع کار، تامین محصول سازه فولادی و عقد قرارداد با شرکت های پیمانکار سازه فولادی فاقد پروانه کاربرد استاندارد اجباری به صورت مستقیم و یا غیرمستقیم مجاز نمی باشد.

باید هم در مورد کارخانه ساخت و هم در مورد برپایی (نصب) سازه به کار الزامات استانداردهای سری ایران ایزو 3834 رود.

از آنجا که استانداردهای سری ایران ایزو 3834 مربوط به فرایند جوشکاری هستند و نه محصول جوشکاری شده؛ لذا پیمانکار گواهی شده و دارای پروانه از سازمان ملی استاندارد ایران نباید نشان استاندارد ملی ایران را بر روی کالا قرار دهد. هرچند استفاده از آن بر روی اسناد و مدارک الکترونیک و چاپی با پیروی از مقررات سازمان ملی استاندارد ایران مجاز است.

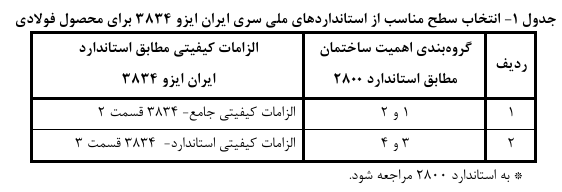

انتخاب سطح مناسب از استانداردهای ملی سری ایران ایزو 3834 -1-4

پیمانکار باید بیانیه خوداظهاری مربوط به محصولات تولیدی خود و سطح انتخابی از استانداردهای سری ایران ایزو 3834 را براساس استاندارد ملی ایران ایزو آی ای سی 17050 صادر نموده و نگهداری نماید (شکل شماره 1). انتخاب سطح مناسب از استانداردهای ملی سری ایران ایزو 3834 برای محصول سازه های فولادی متناسب با گروه بندی اهمیت ساختمان باید براساس جدول 1 انجام شود. در استاندارد 2800

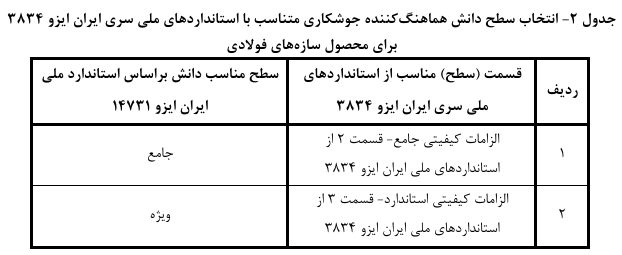

انتخاب هماهنگ کننده جوشکاری مناسب -2-4

در انتخاب و انتصاب هماهنگ کننده جوشکاری شرکت باید الزامات استاندارد ملی ایران ایزو 14231 برآورده و جدول 2 شود. پیمانکار باید تقسیم وظایف کارکنان دخیل در جوشکاری را به صورت مکتوب انجام دهد.

کالیبراسیون تجهیزات جوشکاری و آزمایشگاهی -3-4

کالیبراسیون تجهیزات جوشکاری باید براساس استاندارد ملی ایران 11225 و توسط آزمایشگاه مجاز تایید قسمت 14 انجام شود. بازه های کالیبراسیون تجهیزات جوشکاری صالحیت شده براساس استاندارد ملی ایران ایزو آی ای سی 17025 و آزمایشگاهی (اندازه گیری و غیرمخرب) نباید از یک سال بیشتر شود. تجهیزات بعد از تعمیر باید بازرسی شود. تجهیزات همه آزمایش های غیرمخرب مربوط به همه اندازه گیری ها و تعیین سلامت فلزات پایه باید در مالکیت پیمانکار باشند.

مشخصات دستورالعمل جوشکاری (WPS) -4-4

پیمانکار باید کتابچه مشخصات دستورالعمل های جوشکاری (WPSs) خود را که مطابق الزامات طرح لرزه ای و با انجام آزمایش های گزارش تایید دستورالعمل جوشکاری (PQR) شامل آزمایش ضربه جوش تهیه، در سازمان توزیع و به نحو شایسته نگهداری نماید. پیمانکار باید دستورالعمل ساده سازی شده برای به کارگیری کارکنان جوشکار و اپراتور جوشکاری را تهیه و ضمن آموزش آن به همه جوشکاران و اپراتورهای جوشکاری اجزای کامل آن را کنترل نماید.

تبصره: توصیه می شود دستورالعمل های جوشکاری پروژه مبتنی بر شرایط فصل 5 این آیین نامه تهیه و تدوین گردد.

شایستگی کارکنان -5-4

با توجه به اینکه پیمانکار مسئولیت کیفیت ساخت و برپایی سازه فولادی را برعهده دارد؛ لذا باید روش های اجرایی مناسب را مطابق الزامات استاندارد محصول تدوین کرده و شایستگی همه کارکنان دخیل در فرایند جوشکاری خود را از طریق ارائه شواهد عینی معتبر اثبات نماید.

اجرای آزمایش ها و تصدیق نتایج آزمایش ها -6-4

مسئولیت تصدیق انطباق خواص فلزات پایه و مواد مصرفی مورد استفاده در ساخت و برپایی سازه فولادی ازجمله آزمایش ضربه برعهده پیمانکار است. حتی اگر تأمین این مواد توسط کارفرما انجام شده باشد، پیمانکار موظف است همه آزمایش های غیرمخرب را مطابق الزامات استاندارد محصول و یا قرارداد (هر کدام بیشتر و جامع تر است) تحت مسئولیت خود اجرا نماید. پیمانکار باید نتیجه همه آزمایش های مخرب و غیرمخرب را تصدیق نماید. اجرای آزمایش های غیرمخرب توسط نمایندگان کارفرمایان و مشتریان پیمانکار نباید جایگزین وظیفه پیمانکار و موجب ترک فعل وی در اجرای آزمایش های غیرمخرب و تصدیق نتایج همه آزمایش ها (مخرب و غیرمخرب) شود.

علائم قراردادی جوشکاری و آزمایش های غیرمخرب -7-4

پیمانکار باید علائم قراردادی جوشکاری و آزمایش های غیرمخرب را در همه نقشه های کارگاهی به صورت مستقیم و با غیرمستقیم از طریق راهنمای اتصالات جوشکاری و آزمایش های غیرمخرب درج و یا اجرائی نماید. این علائم باید مطابق با مشخصات دستورالعمل جوشکاری (WPS) و الزامات استاندارد محصول و یا قرارداد تایید شده باشند و در جدول مربوط شماره WPS و نوع و درصد آزمایش غیرمخرب مربوط درج شود.

مستندات و سوابق کیفیتی -8-4

پیمانکار باید همه مستندات و سوابق کیفیتی مربوط به فرایند جوشکاری را به روش قابل بازیافت و رهگیری آسان به مدت حداقل 20 سال بایگانی و یک نسخه را در اختیار کارفرما قرار دهد. پیمانکار باید گزارش تجمیعی همه آزمایش های انجام شده برروی محصول را در هنگام تحویل سوابق به همراه یک نسخه بیانیه اظهار انطباق محصول با الزامات استاندارد مورد توافق در قرارداد به کارفرما ارائه نماید.

الزامات مبحث دهم مقررات ملی ساختمان -5

1-5 رعایت ضوابط طراحی اتصالات جوشی مطابق بند 2-9-2-10 مبحث دهم مقررات ملی ساختمان در بخش های طراحی این آیین نامه الزامی است.

2-5 رعایت ضوابط اجرایی اتصالات جوشی مطابق بند 4-4-10 مبحث دهم مقررات ملی ساختمان در بخش های اجرایی این آیین نامه الزامی است.

بخش دوم: ضوابط و معیارهای فنی

فصل 1 کلیات

گستره -1-1

این آیین نامه مقررات ساخت و نصب سازه های فولادی را دربر می گیرد و باید همراه با مبحث دهم مقررات ملی ساختمان با عنوان «طرح و اجرای ساختمان های فولادی» مورد استفاده قرار گیرد. کاربرد این آیین نامه در محدوده جوشکاری سازه های فولادی شامل ساختمان هایی است که با وجوه عمومی یا به صورت مشارکت عمومی-خصوصی ساخته می شوند.

هدف این آیین نامه ارائه دستورالعمل های عمومی برای استفاده در شرایط متعارف است. برای حالات خاص که در گستره این آیین نامه قرار نمی گیرند، می توان از معیارهای خاص پذیرش استفاده کرد، مشروط بر اینکه این معیارها برمبنای مستندات نظری و علمی قرار داشته و توسط مشاور به تصویب رسیده باشند. این مستندات می توانند تجربیات موفق گذشته، نتایج آزمایشگاهی و تحلیل های مهندسی بر پایه نوع مصالح، نوع بارگذاری و عوامل محیطی باشند. در این صورت، تمام مسئولیت های این شرایط و معیارهای خاص با مشاور می باشد.

تمام دستورالعمل های این آیین نامه لازم الاجرا هستند، مگر مفادی که در آیین نامه به صورت اختیاری ذکر شده باشند و لازم الاجرا بودن آنها مشروط به درج در مشخصات فنی خصوصی است.

آحاد -2-1

در این آیین نامه از سیستم بین المللی آحاد (SI) استفاده شده است.

محدودیت ها -3-1

1-3-1 این آیین نامه، برای جوشکاری سازه های فولادی با فولادهای کم کربن یا کم آلیاژ و ضخامت ورق های 3 میلی متر و بیشتر و با مقاومت تسلیم تا 700 مگاپاسکال ارائه شده است.

2-3-1 این آیین نامه نمی تواند در جوشکاری مخازن و لوله های تحت فشار مورد استفاده قرار گیرد.

3-3-1 این آیین نامه می تواند برای ساخت سازه های خارج از گستره آن نیز مناسب باشد. با این حال، مشاور باید این تناسب را ارزیابی نماید و هرگونه تغییر لازم در الزامات آیین نامه برای رسیدن به الزامات خاصی که خارج از محدوده این آیین نامه است را در اسناد قرارداد بگنجاند.

4-3-1 برای جوشکاری سازه های آلومینیومی به مراجع تخصصی1 مراجعه شود.

5-3-1 برای جوشکاری ورق های نازک به مرجع تخصصی2 مراجعه شود.

6-3-1 برای جوشکاری میلگردهای ساختمانی به پیوست 3 این آیین نامه و مراجع تخصصی3 مراجعه شود.

7-3-1 برای جوشکاری سازه پل های جاده ای به مراجع تخصصی4 مراجعه شود.

8-3-1 این آیین نامه شامل فعالیت های جوشکاری زیر آب، جوشکاری گاز اکسی استیلن، جوشکاری اصطکاکی، جوشکاری ترمیت و جوشکاری مقاومتی نمی شود.

تعاریف و مسئولیت-4-1

مشاور -1-4-1

مشاور، شخص حقیقی یا حقوقی است که مسئولیت طراحی و محاسبات ایستایی موضوع قرارداد و نظارت بر اجرای کار را برعهده دارد.

مسئولیت های مهندس مشاور -2-4-1

مشاور شخص حقیقی یا حقوقی است که برای نظارت برحسن اجرای کار گمارده شده است. مهندس مشاور برای سازه های خاص می تواند بخش هایی از این آیین نامه را در اسناد قراردادی حذف یا اصلاح نماید و یا مواردی را به آن اضافه نماید.

مشاور باید مناسب بودن تمام جزئیات اتصال در یک مجموعه جوش شده را تعیین نماید:

مشاور در صورت لزوم می تواند موارد زیر را در اسناد قرارداد مشخص نماید:

- الزاماتی از آیین نامه که با تشخیص و نظر مشاور قابل اعمال باشد.

- آزمایش ها غیرمخرب اضافی که به طور خاص در آیین نامه به آنها اشاره نشده است.

- محدوده بازرسی تایید، در صورت لزوم.

- معیارهای پذیرش جوش غیر از آنچه در فصل 8 مشخص شده است.

- معیارهای چقرمگی آزمایش ضربه CVN برای فلز جوش، فلز پایه و یا ناحیه متاثر از حرارت (HAZ) در صورت لزوم.

- برای کاربردهای غیر لوله ای، سازه چه به صورت استاتیکی و یا چرخه ای (سیکلی) بارگذاری شود.

- مشخص کردن اتصالات جوشی که تحت بارگذاری کششی قرار دارند.

- تعیین الزامات اضافی که به طور خاص در آیین نامه ذکر نشده است.

دستگاه نظارت یا مهندس ناظر، نماینده مشاور در کارگاه و کارخانه است. -1-2-4-1

مسئولیت های پیمانکار -2-4-1

پیمانکار (سازنده)، شخص حقیقی یا حقوقی است که اجرای موضوع قرارداد را براساس مشخصات فنی عمومی و خصوصی به عهده گرفته است. مسئولیت WPS و تایید صلاحیت جوشکاران با پیمانکار می باشد.

مسئولیت های بازرس -4-4-1

بازرسی (کنترل کیفی) پیمانکار، توسط پیمانکار و برای اطمینان از برآورده شدن الزامات این آیین نامه به کار گرفته می شود.

بازرسی تایید: مشاور باید لزوم انجام بازرسی به منظور ارزیابی و محدوده مسئولیت های بازرس را مشخص کند. -2-4-1-1

ضوابط اجباری و غیراجباری -5-1

1-5-1 عبارات «باید»، «توصیه می شود» و «می تواند» اهمیت های زیر را دارند.

1-1-5-1 باید؛ مقرراتی که در آن از عبارت «باید» استفاده می شود الزام آور بوده، مگر اینکه در کارهای خاص در اسناد قرارداد توسط مهندس طراح اصلاح شده باشد.

2-1-5-1 توصیه می شود: به منظور توصیه اقداماتی که مفید تلقی می شود استفاده شده و الزام آور نیست.

3-1-5-1 می تواند؛ عبارت «می تواند» اجازه استفاده از دستورالعمل ها یا اقدامات اختیاری که می تواند به عنوان جایگزین با مکمل، موردنیاز آیین نامه باشد را می دهد. اقدامات اختیاری که نیاز به تایید مشاور دارد باید در اسناد قرارداد درج شود و یا به تایید مشاور برسد.

علائم جوشکاری -6-1

اهم علائم جوشکاری در پیوست شماره یک این آیین نامه ارائه شده است. برای اطلاعات بیشتر به استانداردهای تخصصی1 مراجعه شود.

فرایندهای جوشکاری -7-1

1-7-1 جوشکاری قوسی با الکترود پوشش دار2 (SMAW)، جوشکاری قوسی زیرپودری3 (SAW)، جوشکاری قوسی فلزی با گاز محافظ4 (GMAW) و جوشکاری قوسی با الکترود توپودری5 (FCAW) با روش های منطبق بر ضوابط ارائه شده در فصل 5 برحسب مورد می توانند پیش تایید شده6 فرض شوند و استفاده از آنها بدون انجام آزمایش های ارزیابی مندرج در دستورالعمل جوشکاری؟ مجاز است؛ اما اگر کارفرما درخواست کند پیمانکار موظف به انجام آزمایش PQR7 های می باشد.

2-7-1 جوشکاری سرباره الکتریکی1 (ESW) و جوشکاری قوسی تحت حفاظ گاز (EGW) و جوشکاری قوسی فلزی با گاز محافظ- اتصال کوتاه (GMAW-S) و جوشکاری قوسی با گاز تنگستن2 (GTAW) به شرط انطباق دستورالعمل جوشکاری با مفاد بخش های 5.0 و 12 و تضمین کیفیت توسط پیمانکار طبق مفاد بخش 2-6 ارزیابی دستورالعمل جوشکاری، می توانند مورد استفاده قرار گیرند.

3-7-1 جوشکاری گلمیخ ها باید طبق ضوابط فصل نهم انجام پذیرد.

4-7-1 روش های دیگر جوشکاری وقتی قابل استفاده خواهند بود که کیفیت آنها طبق آزمایش های بخش 2-6 ارزیابی شده و به تایید مشاور برسد.

فصل 2 مراجع

الف- مراجع اصلی

American Welding Society (AWS) codes:

- AWS D1.1 2020, Structural welding Code - steel

- AWS D1.8 2016, Structural Welding Code- Seismic Supplement

- AWS D1.4 2011, Structural Welding Code- Reinforcing Steel

آیین نامه ها و استانداردهای داخلی:

- مبحث دهم مقررات ملی ساختمان- ویرایش 5

- استاندارد ملی ایران- 2800 طراحی ساختمان ها در برابر زلزله- آیین کار

- استاندارد ملی ایران- 2834 الزامات کیفیتی جوشکاری ذوبی مواد فلزی

- استاندارد ملی ایران- 9712 آزمون غیرمخرب- احراز شرایط و گواهی کردن کارکنان

- استاندارد ملی ایران- 4732 هماهنگی جوشکاری- وظایف و مسئولیت ها

- استاندارد ملی ایران- ایزو آی سی- 1700 ارزیابی انطباق- الزامات برای کارکرد انواع مختلف نهادهای انجام دهنده بازرسی

- استاندارد ملی ایران- ایزو آی سی- 1704 ارزیابی انطباق- الزامات عمومی برای نهادهای گواهی کننده اشخاص

- استاندارد ملی ایران- ایزو آی سی- 1705 الزامات عمومی برای احراز صلاحیت آزمایشگاه های آزمون و کالیبراسیون

- استاندارد ملی ایران- ایزو آی سی- 1705 ارزیابی انطباق- اظهارنامه انطباق تامین کننده

- استاندارد ملی ایران- 5961 آزمون تائید صلاحیت جوشکاران

- استاندارد ملی ایران- 9301 مواد مصرفی جوشکاری- پودرها برای جوشکاری قوسی زیرپودری و جوشکاری سرباره الکتریکی- طبقه بندی

- استاندارد ملی ایران- 11225 قسمت 14 تجهیزات جوشکاری قوس الکتریکی- قسمت 14 کالیبراسیون، صحه گذاری و آزمون تایید انطباق

- استاندارد ملی ایران- 11466 مواد مصرفی جوشکاری- گازها و مخلوط گازها برای جوشکاری ذوبی و فرایندهای وابسته

- استاندارد ملی ایران- 871 ویژگی های الکترودهای روپوش دار جوشکاری با قوس الکتریکی

- استاندارد ملی ایران- 11969 جوشکاری- گلمیخ ها و حلقه های سرامیکی برای جوشکاری گلمیخی قوسی

- استاندارد ملی ایران- 18756 مواد مصرفی جوشکاری- الزامات کیفیتی براس ساخت، تامین و توزیع مواد مصرفی جوشکاری و فرایندهای وابسته

- استاندارد ملی ایران- 19331 جوشکاری و فرایندهای وابسته- وضعیت های جوشکاری

- استاندارد ملی ایران- 19749 کارکنان جوشکاری- آزمون تایید صلاحیت اپراتورهای جوشکاری و تنظیم کنندگان جوش برای جوشکاری ماشینی و خودکار مواد فلزی

European Standards:

- EN 1090-2-2018, Execution of steel structures and aluminium structures, Part 2: Technical requirements for steel structures

- EN 10025-2, Hot rolled products of structural steels

مراجع کمکی

1390- راهنمای جوش و اتصالات جوشی در ساختمان های فولادی

International Organization for Standardization (ISO):

- ISO 5817, Welding — Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) — Quality levels for imperfections

- ISO 2553, Welding and allied processes — Symbolic representation on drawings — Welded joints

- ISO 10721-1, Steel structures - Part 1 : Materials and design

- ISO 10721-2, Steel structures - Part 2 : Fabrication and erection

American Welding Society (AWS) Standards:

- AWS A2.4, Standard Symbols for Welding, Brazing, and Nondestructive Examination

- AWS B5.1, Specification for the Qualification of Welding Inspectors

- AWS C4.4, Recommended Practices for Heat Shaping and Straightening with Oxyfuel Gas Heating Torches

- AWS QC1, Standard for AWS Certification of Welding Inspectors

- AWS QC13, Standard for AWS Certification of Welding Supervisors

- ANSI Z49.1, Safety in Welding, Cutting, and Allied Processes

- AWS A5.01M/A5.01:2013 (ISO 14344:2010 MOD), Procurement Guidelines for Consumables—Welding and Allied Processes—Flux and Gas Shielded Electrical Welding Processes

- AWS A5.1 /A5.1M:2012, Specification for Carbon Steel Electrodes for Shielded Metal Arc Welding

- AWS A5.5/A5.5M:2014, Specification for Low-Alloy Steel Electrodes for Shielded Metal Arc Welding

- AWS A5.12M/A5.12:2009 (ISO 6848:2004 MOD), Specification for Tungsten and Oxide Dispersed Tungsten Electrodes for Arc Welding and Cutting

- AWS A5.17/A5.17M-97 (R2007), Specification for Carbon Steel Electrodes and Fluxes for Submerged Arc Welding

- AWS A5.18/A5.18M:2005, Specification for Carbon Steel Electrodes and Rods for Gas Shielded Arc Welding

- AWS A5.20/A5.20M:2005, Specification for Carbon Steel Electrodes for Flux Cored Arc Welding

- AWS A5.23/A5.23M:2011 , Specification for Low-Alloy Steel Electrodes and Fluxes for Submerged Arc Welding

- AWS A5.25/A5.25M-97 (R2009), Specification for Carbon and Low-Alloy Steel Electrodes and Fluxes for Electroslag Welding

- AWS A5.26/A5.26M-97 (R2009), Specification for Carbon and Low-Alloy Steel Electrodes for Electrogas Welding

- AWS A5.28/A5.28M:2005, Specification for Low-Alloy Steel Filler Metals for Gas Shielded Arc Welding

- AWS A5.29/A5.29M:2010, Specification for Low-Alloy Steel Electrodes for Flux Cored Arc Welding

- AWS A5.30/A5.30M:2007, Specification for Consumable Inserts

- AWS A5.32M/A5.32:2011 (ISO 14175:2008 MOD), Welding Consumables—Gases and Gas Mixtures for Fusion Welding and Allied Processes

- AWS A5.36/A5.36M:2012, Specification for Carbon and Low-Alloy Steel Flux Cored Electrodes for Flux Cored Arc Welding and Metal Cored Electrodes for Gas Metal Arc Welding

American Institute of Steel Construction (AISC) Standards:

- ANSI/AISC 360, Specification for Structural Buildings

- AISC DG21, Welded Connections - A Primer for Engineers

American Society for Nondestructive Testing (ASNT) Standards:

- ASNT Recommended Practice No. SNT-TC-1A, Personnel Qualification and Certification in Nondestructive Testing

Canadian Standards Association (CSA) Standards:

- CSA W59-18-Welded steel construction

- CSA W178.2, Certification of Welding Inspectors

Australian/Newzealand standard:

- AS NZS 1554-1 - 2011 Structural steel welding, welding of steel structures

- AS 1554.2:2021 Structural steel welding, Part 2: Stud welding (steel studs to steel)

- AS/NZS 1554.3:2014 Structural steel welding - Part 3: Welding of reinforcing steel

- AS/NZS 1554.4:2014 Structural steel welding - Part 4: Welding of high strength quenched and tempered steels

- AS/NZS 1554.5:2011 Structural steel welding, Part 5: Welding of steel structures subject to high levels of fatigue loading

فصل 3 اصطلاحات و تعاریف

A

پودر آلیاژی (Alloy flux)

پودری که محتوای آلیاژ فلز جوش به مقدار زیادی به آن وابسته می باشد.

نمونه آزمایش فلز تمام جوش (All Welded Metal Test Specimen)

نمونه های آزمایشی که کاملاً از فلز جوش تشکیل شده است.

سطح مردودی طول دامنه در آزمایش فراصوتی (Amplitude length rejection level (UT))

حداکثر طول ناپیوستگی مجاز شده بوسیله رتبه نشانه های متغیر که مرتبط با اندازه جوش می باشد.

زاویه پخ (Angle of bevel)

زاویه بین سطح آماده شده برای جوشکاری و سطح عمود بر آن

شیارزنی قوسی (Arc gouging)

شیارزنی حرارتی با استفاده از فرایند برشکاری قوسی برای ایجاد پخ یا شیار

جوش تازه (As-Welded)

وضعیت فلز جوش، درز جوش و قطعه بعد از جوشکاری و قبل از هرگونه عملیات حرارتی، شیمیایی یا مکانیکی دیگر.

تضعیف (Attenuation (UT))

انرژی از دست رفته صوت با حرکت بین دو نقطه. این افت ممکن است به دلیل جذب، انعکاس و دیگر موارد رخ بدهد.

جوشکاری خودکار (Automatic welding)

جوشکاری با تجهیزاتی که فقط به مشاهده موردی احتیاج داشته یا هیچ نظارتی حین جوشکاری احتیاج نداشته و در آن هیچ تنظیمات دستی برای کنترل تجهیزات وجود ندارد.

ملحقات کمکی (Auxiliary Attachments)

اعضا با متعلقاتی که به عضو اصلی حامل تنش (باربر) متصل می شود. چنین اعضایی ممکن است تحت تنش باشند یا نباشند.

B

متوسط توان لحظه ای (Average instantaneous power (AIP))

میانگین آمپر و ولتاژ تولیدی که در فرکانس کافی نمونه برداری، به منظور تعیین عددی تغییرات شکل موج در طول بازه جوشکاری، تعیین گردیده است.

محور جوش (Axis of a weld)

خطی عمود بر مقطع جوش در مرکز throat جوش و در امتداد طولی آن می باشد.

شیارزنی پشت (Backgouging)

برداشتن فلز جوش و فلز پایه از سمت ریشه درز جوش به منظور تسهیل در ذوب و نفوذ کامل جوشکاری های بعدی از آن سمت.

پشت بند (Backing)

قطعه یا وسیله ای که پشت درز یا هر دو سمت جوش در جوشکاری های الکتریکی سرباره ای و الکتریکی گازی، به منظور پشتیبانی و نگهداشتن فلز مذاب جوش قرار می گیرند.

عبور پشت بندی (Backing pass)

عبوری که به منظور ایجاد جوش پشت انجام می شود و نقش پشتیبان عبورهای بعدی از سمت دیگر را دارد.

حلقه پشت بند (Backing Ring)

پشت بند حلقه ای شکل که عموماً در جوشکاری لوله ها به کار می رود.

جوش پشتی (Backing weld)

جوش پشتی درز که به شکل جوش اصلی می باشد.

جوش پشتیبان (Backup weld (tubular structure))

عبور اولیه جوش در جوش شیاری نفوذ کامل که به منظور پشتیبان عبورهای بعدی از یک طرف زده می شود، بدون اینکه به عنوان بخشی از جوش نهایی در نظر گرفته شود.

جوش پشت (Back weld)

جوشی که در پشت جوش شیاری یک طرفه اجرا می شود.

فلز پایه (Base metal)

فلز یا آلیاژی که تحت جوشکاری قرار می گیرد.

زاویه پخ (Bevel angle)

زاویه بین پخ اعضای اتصال با صفحه عمود بر سطح آن عضو.

لوله قوطی (Box tubing)

محصول قوطی شکل با مقطع مستطیل یا مربع.

زاویه تقاطع مهاربند در سازه های لوله ای (Brace intersection angel B (tubular structures))

زاویه حاده ایجاد شده بین خطوط مرکزی مهاربند.

آیین نامه ساختمان (Building code)

آیین نامه مقررات ساخت یا سایر مقررات ساختمانی.

اتصال لب به لب (Butt joint)

اتصال بین دو عضو که در یک صفحه به صورت تقریبی هم محور هستند.

جوش لب به لب (Butt weld)

اصطلاح غیراستانداردی برای جوش در اتصال لب به لب می باشد.

C

عبور رویه (Cap pass)

یک یا چند عبور آخری که سطح روی جوش را شکل می دهند. عبورهای رویه مجاور یکدیگر می توانند به طور نسبی یکدیگر را پوشش دهند اما پوشش نمی تواند به صورت کامل باشد.

درزبندی (Caulking)

تغییر شکل پلاستیک سطح جوش و فلز پایه با ابزارهای مکانیکی که به منظور آب بندی انجام می شود.

ذوب کامل (Complete fusion)

امتزاج کامل در تمام سطوح ذوب و بین تمام خطوط عبورهای جوش مجاور هم.

درز نفوذ کامل (Complete joint penetration (CJP))

شرایط ریشه درز در جوش شیاری که فلز جوش در سراسر ضخامت درز به طور کامل وجود دارد.

پرتونگاری کامپیوتری (Computed Radiography (CR))

نفوذ کامل (Complete penetration)

جوش کمکی ساخت (Construction aid weld)

جوشی که به منظور اتصال موقت قطعات برای جابجایی، حمل و نقل یا کار بر روی سازه ایجاد می شود.

نازل مصرف شونده در جوشکاری سرباره الکتریکی (Consumable guide ESW)

جوش پیوسته (Continuous weld)

جوشی که از یک سر اتصال تا انتهای آن ادامه می یابد.

اسناد قرارداد (Contract documents)

هر کد، مشخصات فنی، نقشه ها با الزامات اضافی که طبق قرارداد توسط کارفرما تعیین شده است.

پیمانکار (Contractor)

شخص حقیقی یا حقوقی که نماینده شرکت مسئول ساخت و ساز یا جوشکاری، مطلع با مفاد این آیین نامه، می باشد.

بازرس پیمانکار (Contractors Inspector)

شخص تعیین شده توسط پیمانکار و نماینده آن در امور بازرسی و کنترل کیفیت، مطابق با مفاد آیین نامه و قرارداد.

اتصال کنج (Corner joint)

اتصال بین دو عضو، تحت زاویه ای تقریباً عمودی به شکل L نسبت به یکدیگر.

عبور پوششی (Cover pass)

جوشکاری با گاز CO2 (CO2 welding)

اصطلاح غیراستاندارد برای جوشکاری قوسی تحت حفاظت گاز، GMAW.

چاله جوش (Crater)

فرو رفتگی یا چاله در انتهای مهره جوش.

آزمایش ضربه شارپی (Charpy V-notch (CVN))

آزمایش تعیین طاقت ضربه ای مواد.

D

دسی بل در آزمایش فراصوت (Decibel (dB) (UT))

بیان لگاریتمی دو دامنه یا شدت انرژی صوتی.

رتبه دسی بل در آزمایش فراصوت (Decibel rating (UT))

عیب (Defect)

ناپیوستگی یا ناپیوستگی هایی که به دلیل ماهیت یا اثر انباشته (به عنوان مثال، طول کل ترک) در قطعه یا محصول، باعث برآورده نشدن حداقل استانداردها و یا مشخصات قابل قبول و در نتیجه آن، مردودی خواهد شد.

جوش معیوب (Defective weld)

جوشی که دارای یک یا چند عیب می باشد.

سطح عیب (Defect level (UT))

رتبه عیب (Defect rating (UT))

جوش های بحرانی لرزه ای (Demand critical welds)

جوش هایی که توسط مهندس در اسناد قرارداد تعیین شده و باید الزامات فصل 13 این آیین نامه را برآورده سازد.

عمق ذوب (Depth of fusion)

فاصله عمودی سطح قبل از جوشکاری تا لبه ریشه در فلز پایه.

زاویه دو وجهی (Dihedral Angel)

ناپیوستگی (Discontinuity)

گسیختگی در ساختار یک ماده، مانند ناهمگنی در خصوصیات مکانیکی یا متالورژیکی یا فیزیکی آن. ناپیوستگی لزوماً عیب نیست.

ورق مضاعف (Doubler)

ورق موازی تیر یا ستون اضافه شده در محل تمرکز تنش، به منظور افزایش استقامت آن.

حالت تخت (Downhand)

اصطلاح غیراستاندارد برای وضعیت جوشکاری تخت.

E

پرتونگاری مستقیم (Direct radiography (DR))

نقشه ها (Drawings)

اشاره به طراحی بالان ها و نقشه های تفضیلی و طرح های اجرایی.

زاویه لبه در سازه های لوله ای (Edge Angle (tubular structures))

زاویه حاده بین لبه های شیار اعضای اتصال جوش و مماس بر سطح عضو، اندازه گیری شده در صفحه عمود بر خط تقاطع.

طول موثر جوش (Effective length of weld)

طول جوشی که در سرتاسر آن مقطع مورد نیاز جوشکاری وجود دارد، در جوش منحنی، در امتداد محور جوش اندازه گیری می شود.

جوشکاری الکتریکی گازی (Electro Gas welding (EGW))

فرایند جوشکاری قوسی است که در آن از قوس بین فلز پرکننده و حوضچه جوش و امتداد آن در جوشکاری عمودی با پشت بندی به منظور محصور کردن فلز جوش مذاب، استفاده می شود. این فرایند می توانند به همراه یا بدون گاز محافظ و بدون اعمال فشار صورت گیرد.

جوشکاری الکتریکی سرباره ای (Electro slag welding (ESW))

فرایند جوشکاری که در آن، اتصال بوسیله سرباره ای که فلز پرکننده و سطوح قطعات را ذوب می کند، صورت می پذیرد. حوضچه مذاب بوسیله این سرباره حفظ و جوش در امتداد مقطع کامل آن، پیشروی می کند. این فرایند با قوسی که سرباره را گرم می کند شروع شده، سپس قوس بوسیله سرباره رسانا خاموش و به دلیل مقاومت آن در برابر جریان الکتریکی عبوری بین الکترود و قطعه کار، به صورت مذاب نگه داشته می شود.

جوشکاری الکتریکی سرباره ای به همراه نازل مصرف شونده (ESW with Consumable guide)

فرایند جوشکاری الکتریکی سرباره ای، با این تفاوت که فلز پرکننده بوسیله الکترود و عضو راهنما تأمین می شود.

قالب انتهایی (ماهیچه کاری) (End returns)

ادامه عمل جوش، در جوش گوشه و در اطراف گوشه عضو به منظور تقویت جوش اصلی.

مهندس (Engineer)

فردی که مسئول طراحی مطابق الزامات و محدوده آیین نامه می باشد.

F

خستگی (Fatigue)

به عنوان آسیبی تعریف می شود که پس از تعداد کافی چرخه تنش منجر به شکست شود. محدوده تنش به صورت حد بالا و پایین بزرگی نوسانات تعریف می شود.

سطح تماس (Faying surface)

سطح عضو که در تماس یا در نزدیکی سطح عضو دیگر جوش قرار می گیرد.

فلز پرکننده (Filler metal)

فلز با آلیاژ اضافه شده به منظور جوشکاری یا لحیم کاری.

ساق جوش گوشه (Fillet weld leg)

فاصله بین ریشه درز اتصال تا پنجه جوش گوشه.

جوش شیاری نیم لبه گرد (Flare-bevel-groove weld)

جوش شیاری بین یک عضو با سطح منحنی و عضو دیگر با سطح تخت.

ترشح (Flash)

ماده ای که تحت فشار به خارج از جوش پرتاب می شود و در اطراف جوش ایجاد می شود.

وضعیت جوشکاری تخت (Flat welding position)

وضعیت جوشکاری که برای جوش از سمت بالای درز در نقطه ای که محور جوش تقریباً افقی است، به کار می رود.

جوشکاری قوسی با سیم توپودری (Flux cored arc welding (FCAW))

فرایند جوشکاری قوسی که از قوس بین الکترود یکسره و حوضچه جوش، استفاده می کند. فرایند با حفاظ گازی حاصل از پودر در محفظه ای در داخل الکترود لوله ای شکل، همراه با بدون گاز محافظ خارجی اضافی و بدون اعمال فشار، به کار می رود.

جوشکاری قوسی با سیم توپودری تحت حفاظت گاز (Flux cored arc welding – gas shielded (FCAW-G))

فرایند جوشکاری قوسی با الکترود توپودری، با این تفاوت که شامل گاز یا ترکیب گازی محافظ خارجی می باشد.

جوشکاری قوسی با سیم توپودری - خود محافظ (Flux cored arc welding – self shielded (FCAW-S))

فرایند جوشکاری قوسی با الکترود توپودری، با این تفاوت که حفاظت حوضچه جوش منحصراً بو سیله پودر موجود در الکترود لوله ای تأمین می شود.

G

ذوب (Fusion)

ذوب فلز پرکننده و فلز پایه (زیر لایه)، با تنها فلز پایه، برای اجرای جوش.

خط ذوب (Fusion line)

مرز بین فلز ذوب شده و فلز پایه ذوب نشده است.

ناپیوستگی ذوبی (Fusion – type discontinuity)

نشان دهنده آخال سرباره، ذوب ناقص، نفوذ ناقص ریشه، و ناپیوستگی های مشابه مرتبط با ذوب می باشد.

ناحیه ذوب (Fusion zone)

ناحیه ای از فلز پایه که در جریان جوشکاری ذوب شده است.

جوشکاری قوس فلزی تحت حفاظت گاز (Gas metal arc welding (GMAW))

فرایند جوشکاری قوس گازی که در آن، جوش به وسیله قوس بین الکترود پرکننده یکسره و حوضچه جوش، انجام می شود. فرایند با تأمین گاز محافظ خارجی، بدون اعمال فشار صورت می گیرد.

جوشکاری قوس فلزی تحت حفاظت گاز- اتصال کوتاه (Gas metal arc welding – short circuit arc (GMAW-S))

فرایند جوشکاری قوس گازی است. با این تفاوت که سیم جوش مصرفی در طی اتصال کوتاه به طور مکرر رسوب می کند.

حفره گازی، مک گازی (Gas pocket)

اصطلاح غیر استاندارد برای تخلخل.

عدم وضوح هندسی (Geometric unsharpness Ug)

نیم سایه روی تصویر پرتونگاری ناشی از ترکیب ابعاد منبع، فاصله منبع تا جسم و فاصله جسم تا دستگاه آشکارساز.

شیارزنی (Gouging)

زاویه شیار (Groove Angel)

زاویه کلی بین قطعات مورد جوشکاری در جوش شیاری.

زاویه شیار groove angel و θ در سازه های لوله ای و قوطی شکل (Tubular structures)

زاویه بین وجوه مضاعف شیار که با فلز پرکننده پر می شود.

رویه شیار (Groove face)

سطح هر یک از اعضای شیار.

جوش شیاری (Groove weld)

جوش ایجاد شده در شیار بین قطعات.

H

ناحیه متأثر از حرارت (Heat affected zone (HAZ))

بخشی از فلز پایه که خواص مکانیکی یا ریزساختار آن به وسیله جوش یا لحیم کاری، تحت تأثیر حرارت، تغییر یافته است.

وضعیت افقی ثابت در جوشکاری لوله (Horizontal fixed position (pipe welding))

در جوشکاری لوله، حالت درز لوله در محور لوله تقریبا عمودی و لوله حین جوشکاری چرخانده نمی شود.

وضعیت جوشکاری افقی در جوش گوشه (Horizontal welding position, fillet weld)

حالت جوشکاری که در آن، جوش در بالای سطح تقریبا افقی و در مقابل سطح تقریبا قائم صورت می گیرد.

ارتفاع مرجع (Horizontal reference line (UT))

خط افقی در محدوده مرکز ابزار آزمایش فراصوت که تمام اکوها برای خواندن دسی بل تنظیم شده باشد.

حالت افقی چرخش در جوشکاری لوله (Horizontal rotated position (pipe welding))

وضعیت اتصال لوله که در آن محور لوله تقریبا افقی و جوشکاری در موقعیت تخت با چرخیدن لوله صورت می پذیرد.

کرنش نقطه بحرانی در سازه های لوله (Hot spot strain (tubular structures))

محدوده کل کرنش چرخه ای که در نقطه با بیشترین تمرکز تنش (بحرانی) در درز جوشی، اندازه گیری می شود.

I

شاخص کیفیت تصویر (Image quality indicator (IQI))

ابزاری که تصویر آن برای مشخص کردن سطح کیفیت پرتونگاری استفاده می شود. از این مورد به منظور قضاوت در مورد اندازه یا سازماندهی محدوده های قابل پذیرش ناپیوستگی ها، استفاده نمی شود.

نشانه (Indication (UT))

سیگنال نمایش داده شده روی اسیلوسکوپ که نشان دهنده بازتاب موج صوتی در قطعه آزمایش شده می باشد.

سطح نشانه (Indication level (UT))

رتبه نشانه ناشی از ناپیوستگی (Indication rating (UT))

برنامه آزمایشات بازرسی (Inspection Test Plan (ITP))

جوش منقطع (Intermittent weld)

اتصال دو قطعه به نحوی که جوش در طول مسیر درز به شکل غیرممتد انجام شود.

دمای عبورهای میانی (Interpass temperature)

در جوش چند عبوره، دمای سطح جوش در عبورهای میانی جوش می باشد.

J

درز، اتصال (Joint)

محل اتصال یا لبه اعضایی که متصل شده و یا قرار است متصل شوند.

نفوذ درز (Joint penetration)

فاصله ای که فلز جوش از سطح جوش تا ریشه گسترش یافته است، بدون در نظر گرفتن گرده جوش.

ریشه درز (Joint root)

قسمتی از درز جوش که در آن، قطعات در نزدیکترین فاصله نسبت به یکدیگر قرار دارند. ریشه درز در مقطع ممکن است نقطه، خط یا سطح باشد.

K

ناحیه K-Area (K -)

به حد فاصل نقطه شروع گردی ریشه بال به جان تا 38 میلی متر بعد از آن اطلاق می شود.

L

اتصال پوششی (Lap joint)

اتصال بین دو عضو روی هم قرار گرفته در صفحات موازی نسبت به یکدیگر.

لایه (Layer)

لایه ای از فلز جوش، لایه ممکن است شامل یک یا چند مهره جوش قرار گرفته در کنار هم باشد.

ساق (Leg (UT))

مسیری که موج برشی قبل از بازتاب از سطح ماده آزمایش شده، روی خط مستقیم طی می کند.

ساق جوش گوشه (Leg of a fillet weld)

زاویه دو وجهی محلی، θ در سازه های لوله ای و قوطی شکل (Local dihedral angel, θ (tubular structures))

زاویه اندازه گیری شده در صفحه عمود بر خط جوش، بین سطوح مماس خارجی قوطی های متصل شده با جوش. زاویه دو وجهی بیرونی، در جایی که فرد به مقطع موضعی نگاه می کند، ممکن است سطوح متقابل به عنوان صفحه در نظر گرفته شود.

کمترین دمای بهره برداری مورد انتظار (Lowest anticipated service temperature (LAST))

M

جوشکاری دستی (Manual welding)

جوشکاری که با مشعل، انبر جوشکاری یا انبر جوشکاری گازی انجام شده و کنترل آن با دست صورت می گیرد. تجهیزات فرعی مانند دستگاه های حرکت قطعه و تغذیه کننده کنترل دستی فلز پرکننده ممکن است استفاده شود.

فرایند مکانیزه (Mechanized process (XXXX-ME))

عملیات با تجهیزاتی که نیازمند تنظیم دستی اینورتر با استفاده از اطلاعات بدست آمده از مشاهده بصری، همراه با مشعل، تبلنچه، مجموعه هدایت سیم جوش، انبر جوشکاری و انبر جوشکاری گازی می باشد.

جوشکاری مکانیزه (Mechanized welding (W-ME))

آزمایش ذرات مغناطیسی (Magnetic particle testing (MT))

یکی از روش های آزمایش غیرمخرب قطعات با اعمال میدان مغناطیسی می باشد که بر روی مواد فرومغناطیس قابل انجام بوده و برای پیدا کردن عیوب سطحی و زیرسطحی تا عمق مشخص به کار می رود.

N

آزمایش غیرمخرب (Nondestructive testing (NDT))

آزمون تعیین رد یا قبولی ماده یا یک جزء از آن، مطابق با معیارهای تعیین شده که بدون آسیب رساندن و تخریب قطعه صورت می پذیرد.

گره (Node (VT))

مقاومت کششی اسمی فلز جوش (Nominal tensile strength of the weld metal)

مقاومت کششی فلز جوش که با طبقه بندی عددی فلز پرکننده نمایش داده می شود. (به عنوان مثال، مقاومت کششی اسمی E60XX ← 60 Ksi (420 Mpa)).

O

سازنده تجهیزات اصلی (Original Equipment manufacturer (OEM))

وضعیت جوشکاری بالاسری (Overhead welding position)

وضعیتی که جوشکاری از سمت زیرین قطعه انجام می گیرد.

روی هم افتادگی در جوشکاری ذوبی (Overlap (fusion welding))

برآمدگی فلز جوش، فراتر از پنجه یا ریشه جوش.

کارفرما (Owner)

شخص یا شرکتی که مالکیت قانونی محصول یا مجموعه سازه ای که مطابق این آیین نامه ساخته شده است را دارد.

برشکاری با اکسیژن (Oxygen cutting (OC))

گروهی از فرایندهای برشکاری حرارتی که فلز را با استفاده از واکنش شیمیایی بین اکسیژن و فلز پایه در دمای بالا برداشته یا جدا می کند. دمای لازم بوسیله گرمای قوس، شعله گازی اکسیژن یا منابع دیگر حفظ می شود.

شیارزنی با اکسیژن (Oxygen gouging)

P

الکترودهای موازی (Parallel electrodes)

درز نفوذ نسبی (Partial joint penetration)

نفوذ درزی که کمتر از حد کامل است.

عبور جوش (Pass)

در اصطلاح کارگاهی، به جای معادل فارسی از همان لغت لاتین "پاس" استفاده می شود.

پینکاری (Peening)

کار مکانیکی روی فلز که با استفاده از ضربه انجام می شود.

لوله (Pipe)

اعضا با مقاطع دایروی توخالی.

تخلخل لوله ای (Piping porosity)

تخلخل کشیده ای که بعد اصلی آن عمود بر مقطع جوش می باشد. هنگامیکه تخلخل تا سطح جوش ادامه می یابد، pin holes (مک های گازی) نامیده می شوند.

جوش انگشتانه (Plug weld)

جوش درون سوراخ دایره ای در یک عضو که آن را با ذوب ریشه به عضو دیگر متصل می کند.

تخلخل (Porosity)

ناپیوستگی های حفره ای که بر اثر وارد شدن گاز در جریان انجماد یا در حین رسوب پاشش حرارتی جوش ایجاد می شوند.

جوش در وضعیت ثابت (بدون چرخش قطعه) (Positioned weld)

عملیات حرارتی بعد از جوشکاری (Post weld heat treatment (PWHT))

به هر نوع عملیات حرارتی بعد از جوشکاری اطلاق می گردد.

پیش گرمایش (Preheating)

اعمال حرارت به فلز پایه بالفاصله قبل از جوشکاری، لحیم کاری، پاشش حرارتی یا برش کاری.

دمای پیش گرمایش جوشکاری (Preheat temperature, welding)

درجه حرارت فلز پایه در فضای اطراف نقطه جوشکاری، بالفاصله قبل از شروع جوشکاری است. در جوش چند عبوره، درجه حرارت بالفاصله قبل از عبور دوم و عبورهای بعدی است.

گزارش ارزیابی دستورالعمل جوشکاری (Procedure Qualification Record (PQR))

ناحیه حفاظت شده (Protected zone)

قسمتی از عضو سیستم باربر جانبی که در آن کرنش غیرالاستیک پیش بینی شده و محدودیت های خاصی روی آن اعمال می شود.

آزمایش مایع نافذ (Liquid penetrant testing (PT))

Q

تایید صلاحیت، ارزیابی دانش و مهارت (Qualification)

طرح تضمین کیفیت (Quality assurance plan (QAP))

توضیحات مربوط به ارزیابی، دستورالعمل ها، بازرسی کیفیت، منابع و سوابق مورد استفاده، به منظور اطمینان از مطابقت سازه با الزامات کیفی و قانونی و مشخصات و اسناد قرارداد می باشد.

برنامه کنترل کیفی (Quality Control Plan (QC plan))

R

ترتیب جوشکاری تصادفی (Random sequence)

دنباله طولی که در آن، ترتیب مهرهای جوش به صورت تصادفی انجام می شود.

سطح مرجع (Reference level (UT))

انعکاس دهنده مرجع (Reference reflector (UT))

گرده جوش (Reinforcement of weld)

تفکیک پذیری (Resolution (UT))

توانایی تجهیزات آزمون فراصوت در تفکیک علامت های بدست آمده از انعکاس دهنده های نزدیک.

پیشانی ریشه (Root face)

به قسمت نخورده ریشه جوش اطلاق می شود.

فاصله ریشه (Root gap)

اصطلاح غیراستاندارد برای فاصله ریشه، ریشه درز.

فاصله ریشه (Root opening)

فاصله بین قطعات در ریشه درز.

آزمایش پرتونگاری (Radiographic testing (RT))

S

سیستم باربر جانبی (Seismic force resisting system (SFRS))

مجموعه اعضایی در سازه که در برابر بارهای ارزی مقاومت می کند (شامل اعضای سازه ای که برای مقاومت در برابر لرزه طراحی نشده اند، نمی شود).

الکترود تکی (Single electrode)

یک الکترود متصل به منبع قدرت می باشد. منبع قدرت ممکن است شامل یک یا چند واحد قدرت باشد.

الکترودهای موازی (Parallel electrodes)

دو الکترود به صورت موازی و به یک منبع قدرت متصل شده اند. هر دو الکترود معمولاً با استفاده از یک تغذیه کننده الکترود، پیشروی می کنند.

الکترودهای چندتایی (Multiple electrodes)

ترکیب دو یا چند الکترود تک یا موازی. هر کدام از اجزای سیستم، منبع قدرت جداگانه و تغذیه کننده الکترود خود را دارد.

صفحه اسکن (Scanning level (UT))

جوشکاری نیمه خودکار (Semiautomatic welding)

جوشکاری دستی به همراه تجهیزاتی که یک یا چند پارامتر جوشکاری را به صورت خودکار کنترل می کند.

قطعه نگهدارنده (Shelf bar)

ورق فلزی یا میله یا اعضای مشابه، به منظور پشتیبانی از سرریز فلز جوش اضافی در درز جوش شیاری افقی.

جوشکاری قوسی فلزی با الکترود پوشش دار (Shielded metal arc welding (SMAW))

فرایند جوشکاری قوسی است که قوس بین الکترود پوشش دار و حوضچه مذاب ایجاد می شود. فرایند با حفاظت بدست آمده از تجزیه پوشش الکترود، بدون اعمال فشار و با فلز پرکننده تولیدشده توسط الکترود انجام می شود.

گاز محافظ (Shielding gas)

گاز محافظ مورد استفاده برای جلوگیری از تماس با هوا یا کاهش آلودگی هوای محیط جوش.

جوش یک طرفه (Single – welded joint)

جوشی که تنها از یک طرف انجام شده است.

اندازه جوش (Size of weld)

جوش کام (Slot weld)

جوشی که یک عضو با چاک لوبیایی را با ذوب ریشه به عضو دیگر متصل می کند. سوراخ ممکن است در انتها باز یا بسته باشد.

دامنه پرتو صوتی در آزمایش فراصوت (Sound beam dictance (UT))

طول مسیر صوت در آزمایش فراصوت (Sound path distance (UT))

فاصله بین پروب (واحد جستجوگر) و انعکاس دهنده که در خط مرکزی موج صوتی اندازه گیری می شود.

پاشش (Spatter)

ذرات فلزی خارج شده در حین جوشکاری ذوبی که بخشی از جوش نمی باشد.

مهره جوش ریسه ای (Stringer bead)

نوعی مهره جوش که بدون حرکت عرضی قابل ملاحظه ای، ایجاد می شود.

پایه گلمیخ (Stud base)

سر گلمیخ در انتهای جوش شامل پودر و ظرف و 3 میلی متر از بدنه گلمیخ در مجاورت نوک آن.

جوشکاری گلمیخ (Stud welding (SW))

فرایند جوشکاری قوسی که با حرارت دادن به گلمیخ فلزی یا قطعه مشابه با قطعه کار درهم آمپختگی فلزات را ایجاد می کند. هنگامیکه سطوح اتصال به اندازه کافی گرم شدند، به یکدیگر فـشرده می شوند. محافظت جزئی ممکن است با استفاده از حلقه محافظ قوس سرامیکی در اطراف گلمیخ، صورت پذیرد. گاز محافظ یا پودر نیز می تواند استفاده شود.

جوشکاری قوسی زیرپودری (Submerged arc welding (SAW))

فرایند جوشکاری قوسی که با یک یا چند قوس بین الکترود فلزی بدون پوشش یا چند الکترود و حوضچه جوش انجام می شود. قوس و فلز مذاب به وسیله بستری از روانساز پودری روی قطعه کار محافظت می شوند. فرایند بدون استفاده از گاز محافظ همراه و از سیم جوش، روانه یا دانه های فلزی (شار) و منابع مکمل و گاهی الکترود بوسیله فلز پرکننده یا همراه تولید شده و صورت می پذیرد.

T

خال جوش (Tack weld)

جوش اجرا شده به منظور نگهداشتن اعضا در راستای صحیح خود تا تکمیل جوش نهایی.

خال جوشکار (Tack welder)

پشت سرمه (Tandem)

به آرایش هندسی الکترودها اطلاق می شود که در آن خط کشیده شده از میان قوس ها، موازی جهت جوش است.

شیارزنی حرارتی (Thermal gouging)

نوعی فرایند برشکاری حرارتی با این تفاوت که برای ایجاد پخ یا شیار، از ذوب یا سوزاندن قسمت اضافی ماده که باید برداشته شود، استفاده می کند.

گلوئی جوش گوشه (Throat of the fillet weld)

گلوئی واقعی (Actual throat)

کوتاه ترین فاصله بین ریشه جوش و رویه جوش گوشه.

گلوئی تئوری (Theoretical throat)

فاصله از شروع ریشه درز اتصال عمود بر وتر بزرگترین مثلث قائم الزاویه ای که بتوان در داخل مقطع جوش گوشه محاط شود.

گلوئی جوش شیاری (Throat of a groove weld)

اصطلاح غیراستاندارد برای اندازه جوش شیاری.

اتصال T (T-joint)

اتصال بین دو عضو که تقریباً در حالت قائم با شکل T یکدیگر قرار گرفته اند.

پنجه جوش (Toe of weld)

ناپیوستگی عرضی (Transverse discontinuity)

نوعی ناپیوستگی در جوش که بعد اصلی آن در جهت عمود بر محور جوش است.

مجموع انرژی لحظه ای، جوشکاری با شکل موج کنترل شده (Total instantaneous energy (TIE))

مجموع آمپر و ولتاژ و فواصل زمانی تعیین شده در فرکانس های نمونه، مکفی برای تعیین کمی تغییرات شکل موج در طول بازه جوشکاری.

لوله ای، مقاطع توخالی (Tubular)

اصطلاح عمومی که به لوله ها (گرد، مربع و مستطیل) و همچنین به سازه های مقطع توخالی (HSS) اشاره دارد.

اتصال لوله ای (Tubular connection)

اتصالی در بخشی از سازه که شامل دو یا چند عضو متقاطع است، که حداقل یکی از آنها لوله ای است.

اتصال لوله ای (Tubular joint)

اتصال ایجاد شده در تقاطع عضو لوله ای با عضو دیگر که ممکن است لوله ای یا غیر لوله ای باشد.

U

ناپیوستگی غیرقابل قبول (Unacceptable discontinuity)

بریدگی کناره جوش (Undercut)

شیاری که در فلز پایه، در مجاورت پنجه یا ریشه، با فلز جوش پر نشده است.

آزمایش فراصوت (Ultrasonic testing (UT))

V

بازرس تصدیق (Verification inspector)

وضعیت جوشکاری قائم (Vertical welding position)

حالت جوشکاری که در آن، محور جوش، در نقطه جوشکاری تقریباً قائم و رویه جوش تقریبا در صفحه قائم قرار گرفته است.

وضعیت قائم در جوشکاری لوله (Vertical position (pipe welding))

وضعیت جوشکاری لوله در که حالت درز افقی، بدون چرخش لوله هنگام جوشکاری انجام می شود.

مسیر V در آزمایش فراصوتی (V-path (UT))

مسافتی که پرتو صوتی برشی طی می کند.

W

مهره جوش بافته ای (Weave bead)

نوعی مهره جوش که با حرکت نوسانی عرضی ایجاد می شود.

جوش (Weld)

اتصال موضعی فلزات یا غیر فلزات که با حرارت دادن تا دمای جوشکاری، همراه با بدون اعمال فشار، همراه با بدون فلز پرکننده، صورت می پذیرد.

فلز جوش (Weld metal)

فلزی است که در حین فرایند جوشکاری ذوب شده و به درز جوش اضافه می شود.

جوش پذیری (Weldability)

ظرفیت جوشکاری ماده، تحت شرایط ساخت و ایجاد ساختار خاص مورد نظر و دستیابی به عملکرد مناسب در انجام وظایف از قبل تعیین شده، می باشد.

محور جوش (Weld axis)

خطی در امتداد طول جوش، عمود بر مرکز هندسی مقطع جوش.

مهره جوش (Weld bead)

رسوب حاصل شده از یک عبور جوش.

جوشکار (Welder)

فردی که به صورت دستی یا نیمه خودکار عمل جوشکاری را انجام می دهد.

گواهینامه جوشکار (Welder certification)

گواهی کتبی که تأیید می کند جوشکار، جوشکاری با برآورده شدن الزامات آیین نامه مورد نظر را انجام داده است.

ارزیابی عملکرد جوشکاران (Welders performance qualification (WPQ))

نشان دادن قابلیت جوشکار برای تولید جوش(هایی که مطابق آیین نامه مشخص شده اند.

آزمون ارزیابی جوشکار (Welder Qualification Test (WQT))

رویه جوش (Weld face)

سطح ذوبی جوش از سمتی که جوشکاری انجام شده است.

جوشکاری (Welding)

فرایند اتصال موضعی مواد که با حرارت دادن تا دمای جوشکاری، همراه یا بدون اعمال فشار، همراه یا بدون فلز پرکننده، صورت می پذیرد.

ماشین جوشکاری (Welding machine)

دستگاهی که عملیات جوشکاری را انجام می دهد. برای مثال، ماشین جوشکاری نقطه ای، ماشین جوشکاری قوسی، ماشین جوشکاری درزی.

اپراتور جوشکاری (Welding operator)

ترتیب جوشکاری (Welding sequence)

ترتیب و نظم عبورهای جوش.

عبور جوش (Weld pass)

پیشرفت یک مرحله جوش در امتداد درز که نتیجه آن عبور، مهره یا لایه جوش می باشد.

گرده جوش، تقویت جوش (Weld reinforcement)

فلز جوش اضافه بر مقدار لازم برای پرکردن درز.

ریشه جوش (Weld root)

اندازه جوش گوشه (Fillet Weld size)

برای جوش های گوشه با ساق برابر، طول ساق برابر است با طول بزرگترین ضلع مثلث قائم الزاویه متساوی الساقین که بتواند در مقطع جوش محاط شود. برای جوش های گوشه با ساق نامساوی، طول ساق برابر است با طول بزرگترین ضلع مثلث قائم الزاویه ای كه می تواند در مقطع جوش محاط شود.

تذکر: وقتی اعضا با زاویه بیش از 105 درجه نسبت به یکدیگر قرار دارند، طول ساق (اندازه جوش) اهمیت کمتری نسبت به گلوئی جوش دارد که فاکتور کنترل کننده مقاومت جوش است.

اندازه جوش شیاری (Groove weld size)

اندازه نفوذ درز یک جوش شیاری.

بند انتهایی جوش (Weld tab)

قطعه اضافی که در ابتدا یا انتهای درز که جوش در آنجا شروع یا خاتمه می یابد، قرار می گیرد.

پنجه جوش (Weld toe)

محل پیوند رویه جوش و فلز پایه.

قطعه جوش (Weldment)

قطعاتی که به وسیله جوش به یکدیگر متصل شده اند.

تایید صلاحیت دستورالعمل جوشکاری (WPS qualification)

مشخصات دستورالعمل جوشکاری (Welding procedure specification (WPS))

سندی که جزئیات روش های مربوط به تولید جوش را ارائه می کند.

فصل چهارم: طراحی اتصالات جوشی

قسمت الف: ضوابط عمومی برای طراحی اتصالات جوشی (اعضای لوله ای و غیرلوله ای)

1-4 گستره

این فصل شامل الزامات مربوط به طراحی اتصالات جوشی می باشد و به سه قسمت زیر تقسیم می شود:

- قسمت الف: ضوابط عمومی برای طراحی اتصالات جوشی (غیرلوله ای و لوله ای)

- قسمت ب: ضوابط ویژه برای طراحی اتصالات غیرلوله ای (بارهای استاتیکی و چرخه ای)، ضوابط این قسمت علاوه بر ضوابط قسمت الف می باشد

- قسمت پ: ضوابط ویژه برای طراحی اتصالات غیرلوله ای (بارهای چرخه ای)

2-4 کلیات

این قسمت شامل ضوابطی است که برای طراحی تمام اتصالات جوشی اعضای غیرلوله ای (با مقطع باز)، لوله ای (با مقطع بسته - لوله ای یا مربع مستطیل)، مستقل از بارگذاری، قابل استفاده است.

3-4 اسناد قراردادی و مشخصات فنی

1-3-4 اسناد قرارداد

اطلاعات کامل جوش شامل مشخصات فنی فاز پایه، محل، نوع، اندازه و طول کامل همه جوش ها باید به طور واضح در نقشه ها و مشخصات فنی نشان داده شود. به این مجموعه از این به بعد اسناد قراردادی اطلاق می شود. در صورت نیاز طراح به جوش در محل کارگاه، این مورد باید در اسناد قرارداد مشخص شود. در نقشه های ساخت و نصب که از این به بعد نقشه های ساخت نامیده می شوند، باید به طور واضح جوش های کارخانه ای و کارگاهی مشخص شوند.

2-3-4 ضوابط طاقت شیاری

در صورت نیاز به طاقت شیاری، لازمست طراح حداقل انرژی آزمایش طاقت شیاری، همراه با دمای فاز پرکننده (فاز الکترود) یا آزمایش ضربه شیاری را برای تایید مشخصات دستورالعمل جوشکاری (WPS) مقرر نماید. در صورتی که تایید دستورالعمل جوشکاری منوط به آزمایش ضربه باشد، طراح باید حداقل انرژی جذب شده، دمای آزمایش و لزوم آزمایش برای فلز جوش یا فلز جوش همراه با ناحیه متاثر از حرارت (HAZ) قسمت ت) را مشخص نماید.

3-3-4 ضوابط جوش های خاص

الزم است طراح در اسناد قرارداد و پیمانکار در نقشه های ساخت، اتصالات و یا گروه اتصالاتی که دستور خاصی برای توانایی جوش ها و روش جوشکاری و یا هر اقدام احتیاطی مقرر را مشخص نمایند.

4-3-4 اندازه و طول جوش

در نقشه های طراحی، باید طول موثر جوش و برای جوش شیاری با نفوذ نسبی (PJP) باید اندازه جوش الزم (مقدار یا درصد نفوذ جوش) مشخص شود. برای جوش گوشه و اتصال سپری (T) غیرمتعامد الزم است اطلاعات زیر در اسناد قراردادی ارائه شود:

- اندازه ساق جوش گوشه برای جوش های گوشه بین دو سطح با زاویه بین 100 تا 80 درجه.

- اندازه گلویی موثر جوش برای جوش های گوشه بین دو سطح با زاویه کوچکتر از 80 و بزرگتر از 100 درجه.

5-3-4 ضوابط نقشه های ساخت

نقشه های ساخت باید مشخصات درز جوش های شیاری و نحوه آماده سازی فلز پایه را با استفاده از علائم جوش و یا جزئیات نشان دهد. در صورت استفاده از ورق پشت بند، باید ضخامت و عرض آن مشخص شود.

1-5-3-4 جوش های شیاری با نفوذ نسبی (PJP)

در نقشه های ساخت باید عمق الزم شیار جوش (S) متناسب با روش جوشکاری، و وضعیت جوشکاری، مشخص شود.

2-5-3-4 جوش گوشه و جوش های سپری مایل

در نقشه های ساخت باید الزامات زیر لحاظ شود:

- برای جوش های گوشه بین قطعاتی که سطوح آنها با زاویه بین 80 تا 100 درجه نسبت به یکدیگر قرار گرفته اند، اندازه ساق جوش باید در نقشه های ساخت درج شود.

- برای جوش های گوشه بین قطعاتی که سطوح آنها با زاویه کمتر از 80 درجه و یا بزرگتر از 100 درجه نسبت به یکدیگر قرار گرفته اند، در نقشه های ساخت باید ترتیب جوش ها، اندازه ساق جوش مورد نیاز برای منظور نمودن اثر هندسه درز و در صورت لزوم، کاهش بعد Z متناسب با زاویه و روش جوشکاری مشخص شود.

3-5-3-4 علامت جوش

در اسناد قراردادی باید الزامات جوش های شیاری با نفوذ کامل (CJP) و نفوذ نسبی (PJP) نشان داده شود. در اسناد قراردادی الزم نیست نوع شیار و اندازه شیار نشان داده شود. علامت جوش بدون اندازه، بیانگر جوش شیاری با نفوذ کامل (CJP) می باشد.

4-5-3-4 جزئیات و اندازه های پیش تایید شده

جزئیات ارائه شده تحت عنوان جوش های پیش تایید شده، نشان دهنده کفایت آنها در تامین شرایط و گواهی سلامت نوار جوش و ذوب آن با فلز پایه می باشد؛ هرچند استفاده از این جزئیات داللت بر تایید اثر آنها بر فلز پایه در خارج از مرز ذوب و یا مناسب بودن جزئیات درز برای کاربرد خاص نخواهد بود.

5-5-3-4 جزئیات ویژه

در صورت نیاز به رعایت جزئیات خاصی برای شیار جوش، همه موارد باید به طور شفاف در اسناد قراردادی ارائه شود.

6-5-3-4 الزامات بازرسی ویژه

نیاز به هرگونه بازرسی ویژه باید در اسناد قراردادی ارائه شود.

4-4 سطح موثر

1-4-4 جوش های شیاری

1-1-4-4 طول موثر جوش

طول موثر هر جوش شیاری بدون توجه به امتداد آن، برابر عرض قطعه جوش شده عمود بر امتداد تنش فشاری و کششی می باشد. برای جوش های شیاری انتقال دهنده برش، طول موثر برابر طول نشان داده شده در نقشه است.

2-1-4-4 اندازه موثر جوش شیاری با نفوذ کامل (CJP)

اندازه جوش شیاری با نفوذ کامل (CJP)، برابر ضخامت ورق نازکتر جوش شده است.

3-1-4-4 حداقل اندازه جوش های شیاری با نفوذ نسبی (PJP)

حداقل اندازه جوش شیاری با نفوذ نسبی (PJP) باید مساوی یا بزرگتر از اندازه (S) مذکور در بند 5-2-4 باشد، مگر اینکه دستورالعمل جوشکاری (WPS) مورد ارزیابی و تایید قرار گیرد.

4-1-4-4 اندازه موثر جوش شیاری لبه گرد

اندازه موثر جوش های شیاری لبه گرد که به طور کاملاً تراز با جوش پر می شود، مطابق جدول 1-4 می باشد.

| روش جوشکاری | جوش در حالت تخت | جوش در حالت عمودی |

|---|---|---|

| SMAW و FCAW-S | 5/16R | 5/8R |

| GMAW و FCAW-G | 5/8R | 3/4R |

| SAW | 5/16R | 1/2R |

5-1-4-4 مساحت موثر جوش های شیاری

مساحت موثر جوش های شیاری، مساوی حاصل ضرب طول موثر در اندازه موثر می باشد.

2-4-4 جوش های گوشه

1-2-4-4 طول موثر (مستقیم)

طول موثر جوش گوشه مستقیم معادل کل طول جوش با اندازه کامل و شامل قالب های انتهایی می باشد. لزومی به کاهش طول موثر در محاسبات به دلیل چاله های ابتدایی و انتهایی جوش نیست.

2-2-4-4 طول موثر (منحنی)

طول موثر جوش گوشه منحنی باید در امتداد محور مرکزی گلویی موثر اندازه گیری شود.

3-2-4-4 طول حداقل

حداقل طول جوش گوشه باید مساوی 4 برابر اندازه اسمی باشد، به عبارت دیگر، اندازه موثر جوش نباید از 25 درصد طول موثر آن تجاوز نماید.

4-2-4-4 جوش های گوشه متقطع

حداقل طول جوش گوشه متقطع 40 میلی متر می باشد.

5-2-4-4 حداکثر طول موثر

برای جوش های گوشه تحت بار انتهایی با طولی تا 100 برابر بعد ساق، می توان طول موثر را تمام طول جوش منظور نمود. در صورتی که این طول بیش از 100 و کمتر از 300 برابر اندازه ساق جوش باشد، طول موثر از حاصل ضرب طول واقعی در ضریب کاهش زیر حاصل می شود:

\[ \beta = 1.2 - 0.002 \left( \frac{L}{w} \right) \leq 1.0 \]

که در آن:

β ضریب کاهش

L طول واقعی جوش

w اندازه ساق جوش

در صورتی که طول جوش از 300 برابر اندازه جوش بزرگتر شود، طول موثر مساوی 180 برابر اندازه ساق منظور می شود.

6-2-4-4 محاسبه اندازه گلویی موثر

برای حالتی که زاویه بین دو قطعه بین 80 تا 100 درجه باشد، گلویی موثر مساوی فاصله حداقل ریشه جوش تا وجه ترسیمی جوش (ارتفاع مثلث) می باشد. محاسبه اندازه گلویی موثر برای جوش های گوشه بین دو صفحه با زاویه 60 تا 80 درجه و زاویه بیش از 100 درجه باید برمبنای محاسبات هندسی انجام شود.

7-2-4-4 تقویت جوش گوشه

گلویی موثر جوش مرکب از جوش شیاری با نفوذ نسبی (PJP) و جوش گوشه، کوتاه ترین فاصله از ریشه جوش تا سطح ترسیمی جوش منهای 3 میلی متر برای هر شیاری که ملزم به چنین کاهشی است، می باشد.

8-2-4-4 اندازه حداقل

حداقل اندازه جوش گوشه نباید کوچکتر از اندازه الزم برای انتقال نیرو مطابق با الزامات بند 7-12 باشد.

9-2-4-4 حداکثر اندازه جوش در اتصالات پوششی

حداکثر اندازه جوش گوشه در امتداد لبه های اتصالات پوششی به شرح زیر می باشد:

- برای ورق های با ضخامت کمتر از 6 میلی متر، مساوی ضخامت ورق می باشد.

- برای ورق با ضخامت 6 میلی متر و بزرگتر، 2 میلی متر کوچکتر از ضخامت ورق اما نه کمتر از 6 میلی متر می باشد.

10-2-4-4 مساحت موثر

مساحت موثر مساوی حاصل ضرب طول موثر در ضخامت گلویی موثر می باشد.

3-4-4 اتصال سپری مایل

1-3-4-4 کلیات

اتصالاتی که زاویه بین دو ورق در آن بیش از 100 درجه و کمتر از 80 درجه باشد، اتصالات سپری مایل نامیده می شود.

2-3-4-4 جوش در زاویه حاده بین 60 تا 80 درجه و زاویه منفرجه بیش از 100 درجه

وقتی که جوش در زاویه حاده بین 60 تا 80 درجه و زاویه منفرجه بیش از 100 درجه انجام می شود، در اسناد قراردادی باید گلویی موثر جوش مشخص شود. در نقشه های ساخت باید به طور واضح هندسه مقطع جوش همراه با ابعاد ساق ها به منظور حصول گلویی موثر الزم، مشخص شود.

3-3-4-4 جوش در زاویه حاده بین 30 تا 60 درجه

وقتی که جوش در زاویه حاده کمتر از 60 درجه و مساوی یا بیشتر از 30 درجه انجام می شود، اندازه گلویی موثر باید به اندازه کاهش بعد Z مجاز افزایش یابد. در اسناد قراردادی باید اندازه گلویی موثر ذکر شود. در نقشه های ساخت، اندازه ساق ها باید طوری مشخص شود که گلویی موثر به اضافه کاهش بعد Z تامین شود.

| زاویه ψ | روش جوشکاری | Z (mm) | روش جوشکاری | Z (mm) |

|---|---|---|---|---|

| 60° > ψ ≥ 45° | SMAW | 3 | SMAW | 3 |

| FCAW-S | 0 | FCAW-S | 3 | |

| FCAW-G | 0 | FCAW-G | 3 | |

| GMAW | 0 | GMAW | دربراک نودب | |

| 45° > ψ ≥ 30° | SMAW | 6 | SMAW | 6 |

| FCAW-S | 3 | FCAW-S | 6 | |

| FCAW-G | 6 | FCAW-G | 6 | |

| GMAW | 6 | GMAW | دربراک نودب |

4-3-4-4 جوش اتصال نیشی با زاویه کوچکتر از 30 درجه

جوش هایی که در اتصال نیشی با زاویه ای کوچکتر از 30 درجه اجرا می شوند، نباید در انتقال نیرو سمیم باشند.

5-3-4-4 طول موثر

طول موثر جوش گوشه اتصالات سپری مایل، مساوی طول تمام جوش می باشد. لزومی به کاهش طول جوش در ابتدا و انتهای نوار جوش در محاسبات نمی باشد.

6-3-4-4 حداقل اندازه جوش

در این خصوص الزامات بند 8-2-4-4 باید اعمال شود.

7-3-4-4 گلویی موثر

گلویی موثر جوش گوشه اتصالات سپری مایل با زاویه بین 20 تا 30 درجه، مساوی حداقل فاصله از ریشه تا وجه ترسیمی جوش منهای اندازه کاهش بعد Z می باشد. گلویی موثر اتصالات سپری مایل با زاویه بین 60 تا 80 درجه و زاویه بیش از 100 درجه مساوی کوتاه ترین فاصله از ریشه تا رویه جوش می باشد.

8-3-4-4 مساحت موثر

مساحت موثر جوش اتصالات سپری مایل مساوی حاصل ضرب گلویی موثر در طول موثر می باشد.

4-4-4 جوش گوشه درون سوراخ یا شکاف

1-4-4-4 محدودیت های قطر و عرض

حداقل قطر سوراخ یا عرض شکافی که جوش گوشه در محیط آن اجرا می شود، نباید از مقدار ضخامت ورقی که جوش می شود به اضافه 8 میلی متر، کوچکتر باشد.

2-4-4-4 دو انتهای شکاف

در انتهای شکاف که به انتهای ورق منتهی نمی شود، باید بصورت نیم دایره و یا با گوشه های گرد با شعاعی معادل با حداقل ضخامت ورقی باشد که جوش می شود.

3-4-4-4 طول موثر

طول موثر جوش محیطی سوراخ یا شکاف، مساوی طول جوش در امتداد میان تار گلویی موثر می باشد.

4-4-4-4 مساحت موثر

مساحت موثر جوش گوشه در محیط سوراخ یا شکاف، مساوی حاصل ضرب طول موثر در گلویی موثر است.

5-4-4 جوش های انگشتانه و کام

1-5-4-4 محدودیت های قطر و عرض

حداقل قطر سوراخ یا عرض شکافی که در آن جوش انگشتانه و کام اجرا می شود، نباید کمتر از ضخامت ورق به علاوه 8 میلی متر یا 2.5 برابر ضخامت ورق، هرکدام که بزرگتر است، باشد. حداکثر قطر سوراخ یا عرض شکاف نباید از مقدار حداقلی آن به اضافه 3 میلی متر یا 1.5 برابر ضخامت ورق، هرکدام که بزرگتر است، بیشتر باشد.

2-5-4-4 طول شکاف و شکل آن

طول شکاف نباید بزرگتر از 10 برابر ضخامت ورق باشد. انتهای شکاف باید بصورت نیم دایره و یا با گوشه های گرد با شعاعی معادل با حداقل ضخامت ورقی باشد که جوش می شود.

3-5-4-4 مساحت موثر

مساحت موثر جوش انگشتانه و کام مساوی مساحت سوراخ و یا شکاف در فصل مشترک دو ورق می باشد.

4-5-4-4 حداقل عمق پرشدگی جوش انگشتانه و کام

حداقل عمق پرشدگی جوش انگشتانه و کام باید منطبق بر الزامات زیر باشد:

- برای جوش انگشتانه و کام در ورقی به ضخامت 16 میلی متر و کمتر، برابر با ضخامت ورق می باشد.

- برای جوش انگشتانه و کام در ورق با ضخامت بیش از 16 میلی متر، برابر با نصف ضخامت ورق و یا 16 میلی متر، هر کدام که بزرگترند، می باشد.

در هیچ حالتی حداقل عمق پرشدگی نباید بزرگتر از ضخامت ورق نازکتر باشد.

قسمت ب: الزامات خاص برای طراحی اتصالات غیرلوله ای (بارهای استاتیکی و چرخه ای)

5-4 کلیات

الزامات ویژه قسمت ب همراه با الزامات قسمت الف باید به تمام اتصالات غیرلوله ای اعضای تحت بارهای استاتیکی اعمال شوند. الزامات قسمت الف و ب، به جز آنهایی که در قسمت ب به نحوی اصالح شده اند، باید به بارهای چرخه ای نیز اعمال گردند.

6-4 تنش ها

1-6-4 تنش های محاسباتی

تنش های محاسباتی که باید با تنش های مجاز مورد مقایسه قرار گیرند، تنش های اسمی بدست آمده از تحلیل مناسب یا با استفاده از الزامات مقاومت حداقل اتصال برمبنای آیین نامه های طراحی کاربردی هستند.

2-6-4 تنش های محاسباتی به علت برون محوری

تنش های محاسباتی که با تنش های مجاز مقایسه می شوند، باید با در نظر گرفتن هرگونه برون محوری ناشی از غیرهم محوری اعضای متصل بهم، موقعیت، اندازه و نوع جوش، محاسبه شوند.

3-6-4 تنش های مجاز فولاد پایه

تنش های محاسباتی فولاد پایه در مجاورت جوش نباید از مقادیر مجاز آیین نامه ای تجاوز نماید.

4-6-4 تنش های مجاز فولاد جوش

تنش های محاسباتی روی سطح موثر درزهای جوش شده نباید از مقادیر جدول 3-4 تجاوز نماید.

| نوع جوش | نوع بار و جهت آن نسبت به محور جوش | تنش مجاز |

|---|---|---|

| جوش شیاری با نفوذ کامل (CJP) | کششی عمود بر محور جوش | مقاومت اتصال براساس فلز پایه تعیین می شود |

| فشاری عمود بر محور جوش | مقاومت اتصال براساس فلز پایه تعیین می شود | |

| کششی و یا فشاری موازی با محور جوش | طراحی ندارد | |

| برشی | مقاومت اتصال براساس فلز پایه تعیین می شود | |

| جوش شیاری با نفوذ نسبی (PJP) | کششی در امتداد عمود بر محور جوش | براساس فلز پایه: FnBM = Fu براساس فلز جوش: Fnw = 0.6Fue |

| فشاری | براساس فلز پایه: FnBM = Fy براساس فلز جوش: Fnw = 0.6Fue | |

| برشی | براساس فلز پایه: FnBMABM براساس فلز جوش: Fnw = 0.6Fue | |

| جوش گوشه | برشی | براساس فلز پایه: FnBMABM براساس فلز جوش: Fnw = 0.6Fue |

| جوش انگشتانه و کام | برشی، موازی سطح تحت برش | براساس فلز پایه: FnBMABM براساس فلز جوش: Fnw = 0.6Fue |

5-6-4 روش جایگزین برای تنش مجاز جوش گوشه

برای یک خط جوش گوشه یا گروه جوش گوشه متشکل از خطوط جوش گوشه موازی که تمام آنها تحت یک زاویه تحت بار قرار گرفته اند و بارها در صفحه ای مار بر مرکز هندسی گروه جوش قرار دارد، تنش مجاز را می توان از رابطه زیر تعیین نمود:

\[ F_v = 0.30F_{EXX} (1 + 0.5 \sin^{1.5} \theta) \]

که در آن:

Fv = تنش مجاز بر واحد سطح

FEXX = مقاومت کششی نهایی الکترود

θ = زاویه بین امتداد نیرو و محور جوش (درجه)

6-6-4 افزایش تنش مجاز

در صورتی که آیین نامه طراحی فوالد، اجازه افزایش تنش را در حالتی برای فوالد پایه منظور نماید و جوش تحت بارهای چرخه ای قرار نداشته باشد، این نسبت افزایش را می توان در تنش مجاز جوش نیز منظور نمود.

7-4 هندسه و جزئیات اتصال

1-7-4 الزامات عمومی

اتصالات جوشی باید به گونه ای طراحی شوند که نیازهای مقاومتی، سختی یا انعطاف پذیری مقرر در مشخصات فنی را برآورده نمایند.

2-7-4 اتصالات و وصله های اعضای فشاری

1-2-7-4 اتصالات و وصله هایی که برای تحمل فشار اتکایی پرداخت می شوند

وصله ستون هایی که سطح تماس آنها برای تحمل فشار تماسی پرداخت می شود، باید به کمک جوش شیاری با نفوذ نسبی (PJP) با جوش گوشه کافی برای حفظ اجزای مقطع در محل خود متصل شوند.

2-2-7-4 اتصالات و وصله هایی که برای تحمل فشار اتکایی پرداخت نمی شوند

در صورتی که انتهای ستون ها و سایر اعضای فشاری در محل وصله برای تحمل فشار اتکایی پرداخت نشده باشد، وصله باید برای انتقال نیروهای داخلی عضو طراحی شود.

3-2-7-4 اتصال به ورق پایستون

در ورق پای ستون و سایر اعضای فشاری، اتصال باید برای حفظ ایمن عضو در محل خود کافی باشد.

3-7-4 تنش های درون ضخامت

در اتصالات T (سپری) و L (گونیا) که برای انتقال تنش عمود بر اجزای اتصال طراحی می شوند، به خصوص وقتی ضخامت فلز پایه قطعه انشعابی و با اندازه جوش لازم مساوی یا بزرگتر از 20 میلی متر می باشد، لازمست تدابیر خاصی در طراحی، جزئیات بندی و انتخاب نوع فلز پایه مورد توجه قرار گیرد.

4-7-4 ترکیب جوش ها

اگر دو یا چند نوع جوش مختلف (شیاری، گوشه، انگشتانه، کام) برای تحمل نیرو در امتداد مشخص با هم ترکیب گردند، ظرفیت اتصال را می توان مجموع ظرفیت انواع مختلف جوش در امتداد بار وارده در نظر گرفت.

5-7-4 مالیم سازی سطح جوش لب به لب، گونیا (L) و سپری (T)

از جوش گوشه می توان برای مالیم سازی سطح جوش های شیاری با نفوذ کامل (CJP) و با نفوذ نسبی (PJP) به منظور کاهش تمرکز تنش در جوش های لب به لب یا ضخامت متفاوت، گونیا و سپری استفاده نمود.

6-7-4 سوراخ دسترسی جوش

در صورت نیاز به سوراخ دسترسی، ابعاد آن باید برای ایجاد نوار سالم جوش کافی باشد.

7-7-4 ترکیب جوش با پیچ و پرچ

روق اتصال در یک سمت درز می تواند جوشی و در سمت دیگر بصورت پیچی یا پرچی باشد.

8-4 هندسه و جزئیات درزهای جوش های شیاری

1-8-4 تبدیل در ضخامت و عرض

برای سازه های تحت بار استاتیکی، نیازی به تبدیل با مالیم سازی جوش گوشه نمی باشد.

2-8-4 معنویت جوش شیاری منقطع با نفوذ کامل

استفاده از جوش های شیاری با نفوذ کامل (CJP) بصورت منقطع و طول محدود مجاز نیست.

3-8-4 جوش شیار منقطع با نفوذ نسبی

برای انتقال نیروی برش بین قطعات متصل، می توان از جوش های شیاری با نفوذ نسبی منقطع، نیم لبه گرد و لبه گرد استفاده نمود.

4-8-4 سنگ زدن ناودان (گوشواره) جوش

برای اعضای غیرلوله ای تحت بار استاتیکی لزومی به سنگ زدن و برداشتن ناودان جوش نیست.

9-4 هندسه و جزئیات درزهای جوش گوشه

1-9-4 درز پوششی (رویهم)

1-1-9-4 جوش های گوشه عرضی

در درزهای پوششی تحت تنش های محوری باید از جوش های گوشه عرضی (عمود بر امتداد نیرو) به صورت زوج (دوطرفه) استفاده شود.

2-1-9-4 حداقل طول پوشش

حداقل طول پوشش در اتصالات پوششی که تحت اثر نیرو قرار دارند، مساوی 5 برابر ضخامت ورق نازکتر می باشد که نباید از 25 میلی متر کوچکتر شود.

2-9-4 جوش های گوشه طولی

طول هر کدام از جوش های گوشه طولی اجرا شده در درزهای پوششی که در اتصال انتهایی تسمه قرار گرفته اند، نباید از فاصله بین آن دو کمتر باشد.

3-9-4 انتهای جوش گوشه

1-3-9-4 کلیات

جوش گوشه را می توان تا انتها یا کناره های عضو ادامه داد و یا می توان جوش را در انتها صورت قالب درآورد.

2-3-9-4 درزهای پوششی تحت کشش

در درزهای پوششی تحت کشش که عرض ورق تحتانی بزرگتر از عرض تسمه می باشد، جوش گوشه طولی باید در فاصله ای نه کمتر از اندازه جوش از لبه ورق، قطع شود.

3-3-9-4 حداکثر طول قالب انتهایی

طول قالب انتهایی نباید از 2 برابر ساق جوش کمتر و از 4 برابر ساق جوش بزرگتر باشد.

4-3-9-4 جوش سخت کننده های عرضی

جوش های گوشه متصل کننده سخت کننده های عرضی به جان تیر، باید در فاصله ای نه کمتر از 6 برابر ضخامت جان، از بال کششی قطع گردند.

5-3-9-4 وجوه مخالف فصل مشترک دو ورق

جوش های گوشه ای که در دو سمت مخالف فصل مشترک دو قطعه جوش می شوند، نباید تا انتها ادامه یابند.

10-4 هندسه و جزئیات درزها- جوش انگشتانه و کام

1-10-4 حداقل فاصله جوش های انگشتانه

حداقل فاصله مرکز به مرکز جوش های انگشتانه نباید کمتر از 4 برابر قطر سوراخ باشد.

2-10-4 حداقل فاصله جوش های کام

حداقل فاصله محور به محور شکاف ها در امتداد عمود بر طول آنها 4 برابر عرض شکاف می باشد. حداقل فاصله مرکز به مرکز شکاف ها در امتداد طولی 2 برابر طول شکاف می باشد.

3-10-4 ابعاد پیش تایید شده

در بندهای 4-4-5 و 4-5-4 ابعاد پیش تایید شده جوش های کام ارائه شده است.

4-10-4 محدودیت فوالدهای آیدیده و بازبخت شده

استفاده از جوش های انگشتانه و کام در فوالدهای آیدیده و بازبخت شده با تنش تسلیم بزرگتر از 490 مگاپاسکال ممنوع می باشد.

11-4 ورق های پرکننده

1-11-4 ورق های پرکننده نازک

ورق های پرکننده با ضخامت مساوی و یا کمتر از 6 میلی متر نباید برای انتقال نیرو استفاده کرد.

2-11-4 ورق های پرکننده ضخیم

وقتی ضخامت ورق پرکننده برای انتقال تنش ناشی از نیروی بین دو قطعه متصل شده مناسب باشد، ابعاد آن باید بزرگتر از ورق اتصال باشد.

3-11-4 الزامات نقشه های کارگاهی

در صورتیکه اتصال نیاز به ورق پرکننده داشته باشد، جزئیات آن می بایست به طور واضح در نقشه های کارگاهی نشان داده شود.

12-4 اعضای ساخته شده

1-12-4 حداقل جوش الزم

وقتی عضوی از دو یا چند ورق و یا نیم رخ نوردشده ساخته شده باشد، به آن عضو ساخته شده می گویند. اجزای عضو باید با استفاده از انواع جوش های گوشه، انگشتانه یا کام کافی به یکدیگر متصل شوند.

2-12-4 حداکثر فاصله بین جوش های منقطع

1-2-12-4 کلیات

حداکثر فاصله طولی خالص بین جوش های منقطع نباید از 200 میلی متر تجاوز نماید.

2-2-12-4 اعضای فشاری

فاصله طولی خالص بین جوش های منقطع بین اجزای اعضای فشاری ساخته شده، نباید از \(0.73 \sqrt{\frac{E}{F_y}} t\) میلی متر تجاوز کند که t ضخامت ورق نازکتر است و یا 300 میلی متر.

3-2-12-4 فوالدهای رنگ نشده

فاصله جوش هایی که اجزای رنگ نشده را به یکدیگر متصل می کنند نباید بیش از 14 برابر ضخامت ورق نازکتر و یا 180 میلی متر باشد.

قسمت پ: الزامات ویژه برای طراحی اتصالات اعضای غیرلوله ای (بارهای چرخه ای - خستگی)

13-4 کلیات

1-13-4 محدوده کاربرد

کاربرد قسمت پ فقط محدود به اعضای غیرلوله ای و اتصالات تحت بارهای چرخه ای با تعداد تکرار (فرکانس) و دامنه کافی در محدوده های الاستیک برای آغاز ترک و شکست پیش رونده (خستگی) می باشد.

2-13-4 سایر الزامات وابسته

الزامات قسمت های الف و ب باید علاوه بر الزامات قسمت پ برای اعضا و اتصالات موضوع این قسمت، اعمال شوند.

3-13-4 مسئولیت مهندس طراح

مهندس طراح در اسناد قراردادی باید جزئیات کامل، شامل اندازه جوش را ارائه نموده و به علاوه تعداد تکرار چرخه در عمر پیش بینی شده و دامنه تنش ناشی از لنگرها، برش ها و واکنش های ناشی از بارهای چرخه ای را مشخص نماید.

14-4 محدودیت ها

1-14-4 آستانه دامنه تنش (حد دوام)

در صورتیکه دامنه تنش ناشی از بار زنده کمتر از آستانه دامنه تنش (FTH) باشد، نیاز به بررسی مقاومت خستگی نمی باشد.

2-14-4 خستگی با تکرار کم

الزامات قسمت پ به مواردی که تحت بارهای خستگی با تکرار کم قرار دارند و این بارها تنش های فراتر از حد الاستیک (در محدوده پلاستیک) تولید می کنند، مربوط نمی باشد.

3-14-4 محافظت در مقابل خوردگی

مقاومت خستگی شرح داده شده در قسمت پ برای اعضایی که به خوبی در مقابل خوردگی محافظت شده باشند و یا در محیط با شرایط خورندگی ملایم و کم قرار داشته باشند، کاربرد دارد.

4-14-4 اعضای معین و نامعین استاتیکی

این آیین نامه تمایزی بین اعضای معین و نامعین قائل نمی باشد.

15-4 محاسبه تنش

1-15-4 تحلیل خطی (الاستیک)

تنش ها و دامنه تنش های محاسبه شده، باید اسمی و برپایه تحلیل خطی تنش باشد.

2-15-4 تنش ناشی از بارهای محوری و خمشی

در حالت ترکیب تنش محوری و خمشی، حداکثر تنش ترکیبی براساس ترکیب بارهای همزمان حاصل می شود.

3-15-4 نیمرخ های متقارن

در اعضای دارای مقطع متقارن، آرایش جوش های مقطع حول محور تقارن باید متقارن باشد.

4-15-4 نیمرخ نیشی

برای اعضا با نیمرخ نیشی تحت تنش محوری در صورتی که مرکز نقل جوش های اتصالی بین مرکز نقل مقطع نیشی و مرکز تقاطع اضلاع قرار گیرد، می توان از اثرات برون محوری صرفنظر نمود.

16-4 تنش های مجاز و دامنه های مجاز تنش

1-16-4 تنش های مجاز

تنش های محاسبه شده در جوش نباید از مقادیر تنش مجاز جدول 3-4 تجاوز نماید.

2-16-4 دامنه مجاز تنش

دامنه تنش، برابر با اختلاف تنش حداکثر و حداقل با منظور کردن علامت به علت تکرار چرخه بارگذاری و باربرداری بارهای زنده می باشد.

\[ \sigma_r = \sigma_{\text{max}} - \sigma_{\text{min}} \]

دامنه تنش محاسبه شده نباید بزرگتر از مقدار حداکثر محاسبه شده از روابط برای رده های تنش A, B, B', C, D, E, E' تجاوز کند.

\[ F_{SR} = \left[ \frac{C_f \times 329}{N} \right]^{0.333} \geq F_{TH} \]

که در آن:

FSR = دامنه مجاز تنش (MPa)

Cf = مقدار ثابت از جدول

N = عمر طراحی به سال × 365 × تعداد چرخه در عمر طراحی (تعداد چرخه در هر روز)

FTH = آستانه دامنه تنش خستگی (MPa)

17-4 جزئیات بندی، ساخت و نصب

1-17-4 تبدیل ضخامت و عرض

1-1-17-4 تبدیل ضخامت درز لب به لب

در صورتی که ضخامت دوطرف درز جوش شیاری لب به لب متفاوت و تحت تنش کششی چرخه ای قرار داشته باشد، تبدیل ضخامت باید به صورت یکنواخت و با شبیبی کمتر از 1/5 قائم به 2/5 افقی در سطح هر دو عضو صورت پذیرد.

2-1-17-4 تبدیل عرض درز لب به لب

در صورتی که عرض قطعات دوطرف درز جوش شیاری لب به لب متفاوت بوده و تحت تنش چرخه ای در دامنه کششی قرار داشته باشد، ناحیه تبدیل باید صورت یکنواخت و با شبیبی کمتر از 1/5 قائم به 2/5 افقی بوده و یا بصورت کمانی از دایره با شعاع حداقل 600 میلی متر و معادل به ورق با عرض کمتر ایجاد شود.

2-17-4 پشت بند

1-2-17-4 جوش تکیه پشت بند فوالدی

الزامات جوش برای تکیه پشت بند فوالدی و اینکه پشت بند باید برداشته شده یا در جای خود باقی بماند، در بندهای 2-2-17-4 و 3-2-17-4 آمده است.

2-2-17-4 درزهای لب به لب با جوش شیاری با نفوذ کامل (CJP)

جوش های متصل کننده ورق پشت بند می توانند در داخل و یا خارج از شیار واقع شوند.

3-2-17-4 جوش شیار طولی و درز گوشه

در صورت استفاده از تسمه پشت بند فوالدی جوش در تمام طول شیار باید پیوسته باشد.

3-17-4 جوش مالیم سازی

در درزهای عرضی گوشه و سپری تحت کشش یا کشش ناشی از خمش، در گوشه های مقعر الزم است یک جوش گوشه تک عبور، با اندازه نه کمتر از 6 میلی متر اجرا شود.

4-17-4 لبه های بریده شده با شعله

لبه های بریده شده با شعله که الزامات زبری سطح بند 3-14-7 را برآورده می نمایند، نیازی به پرداخت سطحی ندارند.

5-17-4 درزهای لب به لب تحت بار عرضی

در درزهای لب به لب عرضی، باید در دو انتهای جوش از ناودان استفاده شود.

6-17-4 انتهای جوش گوشه

علاوه بر الزامات بند 3-3-9-4، ضوابط زیر باید در محل انتهای جوش های تحت بارهای چرخه ای (خستگی) اعمال شود.

18-4 درزها و جوش های غیرمجاز

1-18-4 جوش های شیاری یکطرفه

جوش های شیاری یکطرفه همراه با پشت بند غیرفوالدی و یا بدون آن، که تحت ارزیابی فصل 6 قرار نگرفته باشند، غیرمجاز می باشند.

2-18-4 جوش های شیاری در وضعیت تخت (کفی)

برای درزهای لب به لب در وضعیت تخت، استفاده از درزهای I غیرمجاز است.

3-18-4 جوش های گوشه با اندازه کوچکتر از 5 میلی متر

جوش های گوشه با اندازه ساق کوچکتر از 5 میلی متر مجاز نیست.

4-18-4 جوش های شیاری با نفوذ کامل (CJP) در درز گوشه و سپری با تکیه پشت بند دائمی

جوش شیاری با نفوذ کامل (CJP) در درزهای گوشه و سپری تحت بارهای کششی چرخه ای (سیکلی) عرضی، با تکیه پشت بند دائمی مجاز نمی باشد.

19-4 بازرسی

جوش های شیاری با نفوذ کامل (CJP) در شرایط تنش خستگی رده های B و C که تحت تنش چرخه ای (سیکلی) عرضی وارد دامنه کششی می شوند، الزم است بازرسی رادیوگرافی (RT) یا فراصوت (UT) شود.

فصل 5: WPS پیش تایید

5-1 گستره

این فصل شامل ضوابطی برای درز جوش های پیش تایید شده است که از الزامات آزمایش های مورد نیاز برای ارزیابی WPS فصل 6 مستثنی هستند. برای اینکه WPS پیش تایید شده در نظر گرفته شود، مطابقت با تمام ضوابط فصل 5 الزامی است. WPSهایی که با ضوابط این فصل مطابقت ندارند می توانند با آزمایش های فصل 6 ارزیابی گردند. جوشکاران، اپراتورهای جوشکاری و خال جوشکارانی که از WPSهای پیش تایید شده استفاده می کنند، باید مطابق الزامات قسمت ب فصل 6 یا قسمت ب فصل 10ارزیابی شده باشند. در هنگام استفاده از درز جوش های پیش تایید شده برای جوش های بحرانی ارزهای، آزمایش ضربه باید طبق مفاد فصل سیزدهم انجام شود.

5-2 الزامات عمومی WPS

تمامی الزامات جدول 1-5 باید در WPSهای پیش تایید شده رعایت شود.

تمامی WPSهای پیش تایید شده باید به صورت مکتوب توسط سازنده یا بیمانکار بصورت WPS پیش تایید شده آماده شود. این WPS مکتوب می تواند مطابق فرصت ارائه شده در پیوست 2 باشد. پارامترهای ارائه شده در جدول 2-5 باید در WPS مشخص شده و برای متغیرهای دارای محدودیت، در محدوده های مشخص شده باشد. تغییر در متغیرهای اساسی بیشتر از مقادیری که در جدول 2-5 مجاز گردیده، نیازمند WPS پیش تایید شده اصالحی بوده یا باید مطابق فصل 6 با آزمایش مورد ارزیابی قرار گیرد.

5-2-1 متغیرهای اساسی WPS پیش تایید شده

| متغیرهایی که باید درWPS پیش تایید شده گنجانده شود |

| 1- فرایند جوشکاری * |

| 2- موقعیت جوشکاری |

| 3- عدد گروه فلزپایه (به جدول5-3 مراجعه شود) |

| 4- رده پیش گرمایش فلزپایه (به جدول5-4 مراجعه شود) |

| 5- رده فلز پرکننده(SMAW,GMAW,FCAW) |

| 6- طبقه بندی فلز پرکننده/پودرجوش(SAW) |

| 7- قطر اسمی الکترود |

| 8- تعداد الکترودها(SAW) |

| 9- فاصله و جهت الکترود(SAW) |

| 10- آمپر(SAW, FCAW, GMAW) |

| 11- ولتاژ(SAW, FCAW, GMAW) |

| 12- حالت انتقال(GMAW) |

| 13- نوع جریان(DC یا AC) |

| 14- قطبیت جریان(DCEP, DCEN, AC) |

| 15- سرعت تغذیه سیم جوش(SAW, FCAW, GMAW) |

| 16- سرعت حرکت |

| 17- ترکیب گاز محافظ(FCAW-G, GMAW) |

| 18- نرخ جریان گاز محافظ(FCAW-G, GMAW) |

| 19- نوع جوش (گوشه CJP، PJP)، انگشتانه و کام |

| 20- جزئیات جوش شیاری |

| 21- عملیات حرارتی بعد از جوشکاری(PWHT) |

5-2-2 رواداری متغیرها برای WPSهای پیش تایید شده

| متغیر | رواداری مجاز |

| آمپر(SAW, FCAW, GMAW) | ± 10% |

| ولتاژ(SAW, FCAW, GMAW) | ± 15% |

| سرعت تغذیه سیم جوش (اگر آمپرکنترل شده نباشد)(SAW, FCAW, GMAW) | ± 10% |

| سرعت حرکت(SAW, FCAW, GMAW) | ± 25% |

| نرخ جریان گاز محافظ(FCAW-G, GMAW) | بیش از 57 درصد افزایش یا بیش از 25 درصد کاهش |

| تغییر در فاصله طولی قوس ها(SAW) | بیش از 17 درصد یا 3 میلی متر (هرکدام بزرگتر بود) |

| فاصله جانبی قوس ها(SAW) | بیش از 17 درصد یا 3 میلی متر (هرکدام بزرگتر بود) |

| جهت زاویه ای الکترودهای موازی(SAW) | ± 10% |

| زاویه موازی با جهت حرکت الکترود برای حالت مکانیزه یا اتوماتیک(SAW) | ± 10% |

| زاویه الکترود عمود برجهت حرکت برای حالت مکانیزه یا اتوماتیک(SAW) | ± 10% |

* هنگامی که این متغیر تغییر می کند، یک WPS جداگانه الزم است.

5-2-3 ترکیب WPS ها

ترکیب WPSهای پیش تایید شده و ارزیابی شده با آزمایش را می توان بدون ارزیابی استفاده نمود، مشروط بر اینکه محدودیت های متغیرهای اساسی مربوط به هر فرایند رعایت شود.

5-3 فلز پایه

فقط فلزات پایه گروه بندی شده جدول 5-3 را می توان در WPS پیش تایید شده استفاده نمود. (برای ارزیابی فلزات پایه گروه بندی شده و برای فلزات پایه گروه بندی نشده در جدول 5-3، بند 6-2-1-1 ملاحظه شود).

5-3-1 تایید ملحقات کمکی توسط مشاور

به عنوان راهکار جایگزین برای ارزیابی WPS، مواد گروه بندی نشده برای ملحقات کمکی که در محدوده آنالیز شیمیایی مواد گروه بندی شده در جدول 5-3 قرار می گیرد، می تواند با تایید مهندس مشاور در WPS استفاده شود. انتخاب فلز پرکننده و حداقل پیش گرمایش مطابق بند 7-5، باید منطبق بر فلز مشابه از نظر مقاومت و ترکیب شیمیایی باشد.

5-4 اتصالات جوشی

5-4-1 جزئیات جوش شیاری با نفوذ کامل (CJP)

5-4-1-1 ابعاد جوش شیاری

ابعاد جوش های شیاری مشخص شده در بند 5-4-1-1 در نقشه های تفصیلی، می تواند در محدوده های طراحی با تغییر نماید. رواداری نشان داده شده در شکل 5-1 در طراحی ملاحظه شود.

5-4-1-2 پشت بندی

جوش های شیاری نفوذ کامل پیش تایید شده که فقط از یک طرف اجرامی شود، به جز مواردی که در سازه های لوله ای مجاز شده است، باید دارای پشت بند باشند.

5-4-1-3 پشت بند غیرفولادی

برای جوش شیاری نفوذ کامل پیش تایید شده که بدون پشت بند فوالدی یا توسعه فاصله برای جوش استفاده می شود، می توان از پشت بند با جنس غیرفوالدی ذکر شده در بند 7-9-3 استفاده نمود، مشروط به رعایت موارد زیر:

1. پشت بند پس از جوشکاری برداشته شود.

2. پشت جوش شیارزنی شده و جوش پشت اجرا شود.

3. دستورالعمل جوشکاری اتصالات جوشی با استفاده از پشت بند غیرفلزی که بصورت جوش بکرهای و بدون شیارزنی و جوش پشت باقی می ماند، پیش تایید شده است.

5-4-1-4 آماده سازی شیار دوطرفه

آماده سازی شیار نیم اUی (J) و نیم جناغی دوطرفه (X) و اUی (U) و جناغی دوطرفه (K) را می توان قبل و یا بعد از مونتاژ انجام داد. ریشه جوش های شیاری با درز جناغی دوطرفه و نیم جناغی دوطرفه، باید طوری از پشت شیارزنی شوند که هندسه شیار به صورت درز U استاندارد درآید.

5-4-1-5 روش SMAW در اتصالات GMAW/FCAW

جزئیات آماده سازی شیار مربوط به جوشکاری قوسی فلزی با الکترود پوشش دار پیش تایید شده، می تواند برای شیار جوشکاری قوسی فلزی تحت حفاظت گاز و قوسی با سیم توپودری پیش تایید شده، مورد استفاده قرار گیرد.

5-4-1-6 آماده سازی اتصالات کنج

در اتصالات کنج، آماده سازی جوش شیاری خارجی، می تواند در یک یا هر دو قطعه انجام شود، مشروط براینکه هندسه مقطع شیار تغییر نکرده و لبه ها فاصله کافی به منظور انجام عملیات جوشکاری بدون ذوب لبه را داشته باشند.

5-4-1-7 فاصله ریشه

فاصله ریشه می تواند مطابق ضوابط بندهای 5-4-1-1 و 5-4-1-8 تغییر نماید. لیکن در جوشکاری خودکار زیرپودری، تحت حفاظ گاز و الکترود توپودری، حداکثر تغییرات فاصله ریشه در مونتاژ (اختلاف بین فاصله حداکثر و حداقل) نباید از 3 میلیمتر تجاوز نماید. تغییرات بیش از 3 میلیمتر باید قبل از جوشکاری خودکار یا مکانیزه اصالح شود.

5-4-1-8 رواداری های مونتاژ

رواداری های مونتاژ در شکل 5-1 را می توان به ابعاد نشان داده شده در نقشه های اجرایی اعمال نمود.

5-4-1-9 آماده سازی شیارهای J و U

شیارهای J و U را می توان قبل با بعد از مونتاژ آماده سازی نمود.

5-4-2 جزئیات جوش شیاری با نفوذ نسبی (PJP)

5-4-2-1 تعریف

به غیر از مواردی که در شکل 5-1 (B-L1-S) ذکر شده است، جوش های شیاری بدون پشت بند که فقط از یک طرف جوش می شوند و جوش های شیاری که از هر دو طرف، لیکن بدون شیارزنی ریشه از پشت جوش می شوند، در رده جوش های شیاری با نفوذ نسبی قرار می گیرند.

5-4-2-2 ابعاد اتصال

ابعاد جوش های شیاری مقرر شده در بند 5-4-2-2 می توانند در نقشه های محاسباتی و با نقشه های جزئیات در محدوده تغییر نمایند. رواداری های تعیین شده در ستون در- طراحی، شکل 5-2 روا داری.

5-4-2-3 بعد جوش پیش تایید شده

برای هر فرایند مشخص، هندسه درز، زاویه شیار و موقعیت جوشکاری باید مطابق شکل 5-2 باشد.

1. حداقل بعد جوش شیاری با نفوذ نسبی با شیار V یک یا دوطرفه، شیار J یا U باید مطابق جدول 5-4 تا 5-9 باشد. ضخامت فلز پایه به منظور برآورده کردن الزامات جزئیات اتصال انتخاب شده باید کافی و منطبق بر تغییرات اشاره شده در بند 5-4-2-2 و الزامات جدول 5-4 باشد.

2. حداکثر ضخامت فلز پایه نباید محدود باشد.

3. برای جوش شیاری نفوذ نسبی با لبه ساده و شیاری نیم لبه گرد B-P1 و BTC-P10 و B-P11 حداقل بعد جوش، باید از شکل 5-2 محاسبه شود.

4. در نقشه های اجرایی باید عمق شیار طراحی (D) که برای بعد جوش (S) به کار می رود و مطابق بند 5-4-2-2 مورد نیاز است، مشخص شود. (دقت شود که این موضوع نباید برای اتصالات B-P1 و BTC-P10 و B-P11 اعمال شود).

5-4-2-4 روش SMAW در اتصالات GMAW/FCAW

جزئیات آماده سازی شیار مربوط به جوشکاری قوسی فلزی با الکترود پوشش دار پیش تایید شده، می تواند برای شیار جوشکاری قوسی فلزی تحت حفاظ گاز و قوسی با سیم توپودری پیش تایید شده، مورد استفاده قرار گیرد.

5-4-2-5 آماده سازی اتصالات کنج

در اتصالات کنج، آماده سازی شیار خارجی می تواند در یک و یا هر دو قطعه اتصال انجام شود، مشروط براینکه هندسه شیار شامل زاویه، عمق و فاصله ریشه تغییری نکرده و فاصله کافی از لبه به منظور انجام عملیات جوشکاری بدون ذوب لبه، باقی بماند.

5-4-2-6 فاصله ریشه

فاصله ریشه می تواند مطابق ضوابط مندرج در بندهای 5-4-2-2 و 5-4-2-7 متغیر باشد. هرچند، برای جوشکاری خودکار که از روش های GMAW و FCAW و SAW استفاده می نماید، حداکثر تغییر فاصله ریشه (تفاوت فاصله حداقل و حداکثر در مونتاژ) نباید از 2 میلیمتر تجاوز نماید. تغییرات بیشتر از 3 میلیمتر باید بصورت موضعی قبل از جوشکاری خودکار برطرف شود.

5-4-2-7 رواداری های مونتاژ

رواداری های مونتاژ در شکل 5-2 را می توان به ابعاد نشان داده شده در نقشه های اجرایی اعمال نمود. هرچند، رواداری های مونتاژ نمی تواند باعث نادیده گرفته شدن الزامات حداقل بعد جوش مطابق بند 5-4-2-3(1) شود.

5-4-2-8 آماده سازی شیارهای I و U

شیارهای I و U شکل را می توان قبل یا پس از مونتاژ آماده سازی نمود.

5-4-3 جزئیات جوش گوشه

برای حداقل بعد جوش گوشه، جدول 5-7 و برای جوش های گوشه پیش تایید شده، شکل 5-3 ملاحظه شود.

5-4-3-1 جزئیات (غیرلوله ای)

برای محدودیت های جوش گوشه پیش تایید شده شکل های 5-4-1، 5-4-7 و 5-4-9 ملاحظه شود.

5-4-3-2 اتصالات سپری مایل

اتصالات سپری مایل باید منطبق بر شکل های 5-4-5 و 5-5-5 باشد.

5-4-3-3 محدودیت زاویه دووجهی

سمت بیرونی اتصالات سپری مایل با زاویه دووجهی بیش از 100 درجه، برای سهولت اعمال جوش با بعد مورد نیاز باید مطابق جزئیات ب در شکل 5-4 آماده سازی شود.

5-4-3-4 حداقل بعد جوش اتصالات سپری مایل

حداقل بعد جوش اتصالات سپری مایل برای جزئیات الف، ب و ج شکل 5-4 باید مطابق جدول 5-7 باشد.

5-4-4 جزئیات جوش انگشتانه و کام

جزئیات جوش های انگشتانه و کام که با استفاده از یکی از روش های جوشکاری قوسی فلزی با الکترود پوشش دار، جوشکاری قوسی فلزی تحت حفاظت گاز (به استثنای اتصال کوتاه)، و جوشکاری قوسی با سیم توپوری انجام می شود، در بندهای 5-4-4-1 و 5-4-4-3 و 5-4-4-4 را می توان بدون انجام آزمایش ارزیابی فصل 6 مورد استفاده قرار داد، مشروط براینکه مطابق مقررات تکنیکی بخش 7-24-4 باشند.

5-5 فرایندهای جوشکاری

5-5-1 فرایندهای پیش تایید شده

درزهایی که ضوابط زیر را برآورده نمایند، در رده درزهای پیش تایید شده قرار می گیرند:

1. در صورتی که منطبق بر جزئیات فصل 5 باشند.

2. با استفاده از یکی از فرایندهای جوشکاری زیر جوش شده باشند:

الف: جوشکاری قوسی فلزی با الکترود پوشش دار

ب: جوشکاری قوسی زیرپودری

ج: جوشکاری قوسی فلزی با گاز محافظ (به استثنای جوش های اتصال کوتاه)

د: جوشکاری قوسی با سیم توپوتری